阅码称重系统通过电子秤实现整个系统的自动控制,通过压力称重模块进行重量的拾取,并将拾取的重量信号进行输送过程和控制要求包括控制扫描、赋码设备、打印设备等联动工作。

020-34563445

020-34563445阅码称重系统根据企业要求在工厂建立包含自动在线自动在线贴标、自动在线数据采集、自动关联产品与纸箱的关系,纸箱与托盘的关联;在自动线生产的过程中采集、生成、关联的产品数据将存入服务器中;

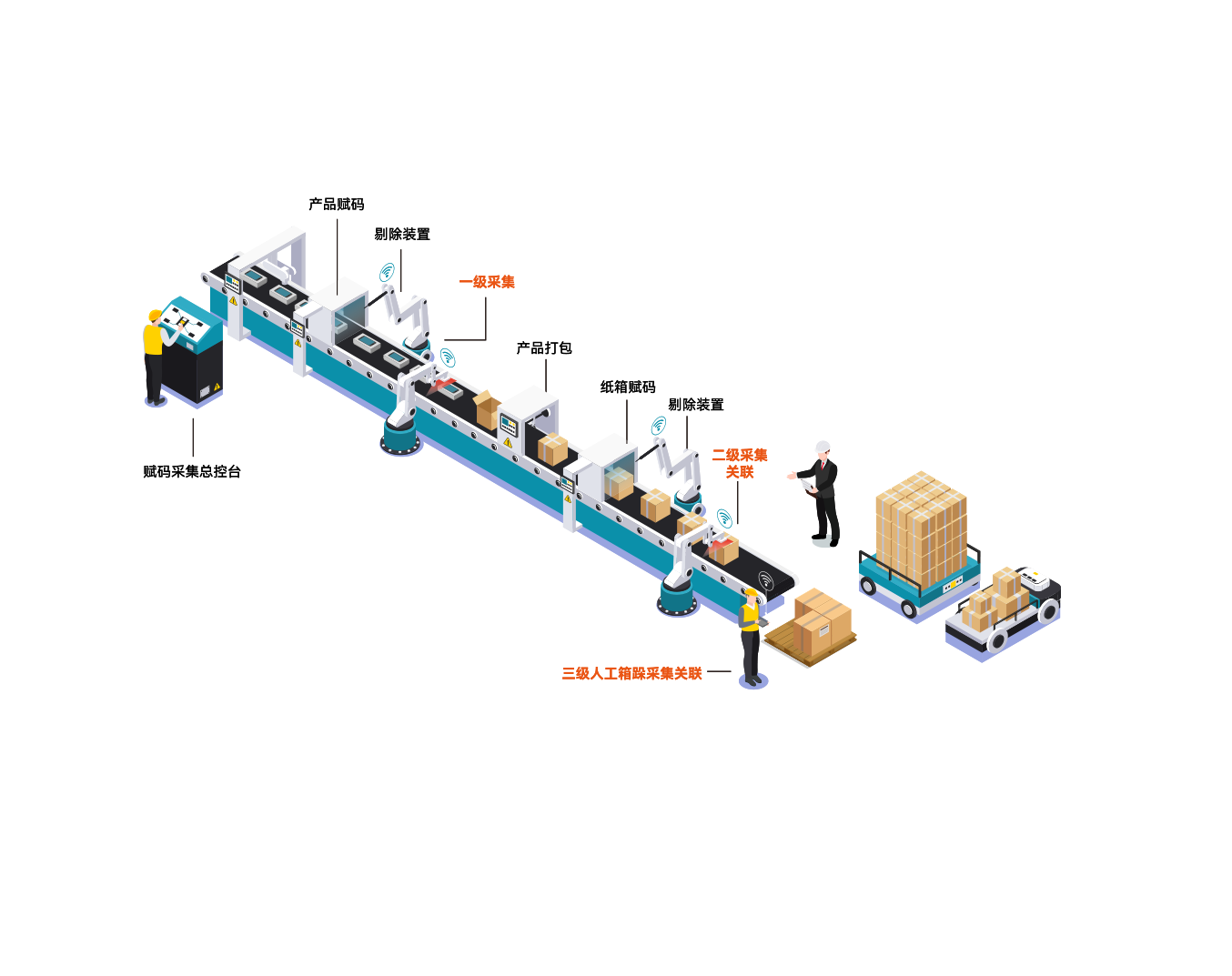

安装在全自动生产线上的生产控制服务器,安装“生产线采集、赋码关联控制系统软件”实现对数据采集、在线赋码、在线关联系统中相关软、硬件的联动控制,采集产品码、生成箱码与托盘码并关联数据。

生产线采集、 赋码关联称量系统:安装在生产线上的工控机,控制扫描、赋码设备、打印设备等联动工作的控制软件。

用于存储所有生产线的赋码数据,每条生产线的生产任务完成后,用户上传赋码数据到服务器,在服务器统一查询维护所有的产品赋码数据。在服务器上可以查询产品码关联的所有箱码及托盘码,三级码互相查询;可以将关联数据使用“EXCEL”格式导出。

标签及数码说明

根据企业的需求,需要产品*小包装设计一物一码:用户使用激光打码,由于产品的包装是塑料,需要试验打码效果确保二维码的读取率,在读取塑料包装的二维码时需要考虑二维码区域的平整。

针对纸箱标签设计说明:纸箱标签与大袋包装标签内容:品名、规格、数量、生产日期、生产批号、二维码、;标签大小:40*80;

标签内容包括:产品二维码和纸箱包装二维码关联,建立父码和子码的关系,(如按指令建立1父码20子码关系);纸箱码与托盘码关联,实现三级码关联;可以设置一二级码的父子关联数量。

针对托盘标签设计说明:托盘标签内容:品名、规格、数量、生产日期、生产批号、二维码;标签大小:40*80; 纸箱码与托盘码关联,实现二三级码关联;可以设置二三级码的父子关联数量。

具体流程说明:

A 产品依次放入产品传输称重系统生产线上(视情况可结合生产线);

B 固定式读码器读取产品的包装袋码,读取的码存储到产线工控机,如果读取失败,通知控制系统剔除。

C 当读取产品的二维码数量,满足一箱的数量时,赋码系统会生成并打印一张**箱码与产品码实现关联,箱码和箱内所有产品码形成一对多的关系存入数据库;在线贴标机将标签粘贴纸箱包装。

D 在生产线上使用固定式读码器读取纸箱的二维码或大袋的二维码,当读取二维码数量满足一托盘或者控制系统告知赋码系统完成托盘堆垛数量时生成一张托盘码,并将托盘自动粘贴到托盘上,如果读码失败将剔除纸箱或大袋包装。

E 读码器需要将每次读取的二维码数据传输到工控机,工控机比较编码信息是否符合要求及规则;