020-34563445

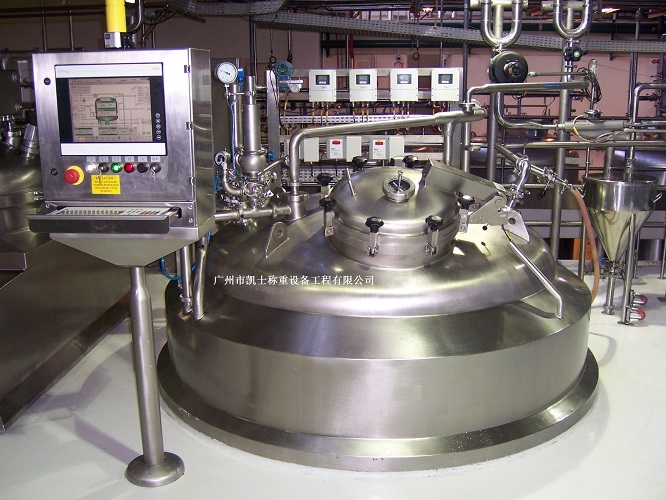

020-34563445电脑称重系统的配方、进料、出料全由电脑控制。秤体部分除料斗外,还有动态称重模块、精密放大器、模/数转换器、微型计算机、显示器、打印机和执行系统等。触摸屏控制系统能控制多台反应罐和搅拌器,并能控制干混合和湿混合的时间,可配制几种至几十种物料,能同时显示配料流程和打印各料名称、质量、总质量、循环时间、配方、日报表、月报表等。电脑自动配料生产线配方存储量大,配料品种多,速度快,准确度高,可提供的软件丰富,程序修改方便,是自动化程度较高的产品。通过称重仪表或触摸屏,设定好各种物料所需的重量,由绞龙按次序自动输送到配料系统自动进行称重、流量控制,从而实现精确计量和配料。

上料系统控制单元采用间歇式的静态称重原理,即每一循环周期完成下料、称重、放料、混合配料、再下料的过程。由于这种计量采用断续进料、断续出料的间歇式静态称量的工作方式,在一定程度上克服了给料冲击、皮重不均、零点漂移的影响。根据工艺不同,参数的设定有所不同,主要是产量和配比关系的设定。当参数设定好后,系统运行时,对每个秤进行动态检测,初步判断给料是否达到配料设定值。如果动态检测到达到设定值,则停止给料。停机后缓冲一定时间才开始称量。对于由于动态检测所带来的给料误差以及其它原因引起的单次配料误差,通过下一次配料的补充或一定的算法来实现这种误差的降低。

整个投料系统可以分为四个组成部分,即检测部分、数据处理部分、人机接口部分以及控制部分。检测部分主要是将从称重模块出来的很低的信号通过前置放大器进行放大,然后通过滤波电路取出干扰,接着通过模数转换器将模拟信号转化为数字信号传给称重仪表。人机接口部分主要处理与设备的交互,一是通过显示器等显示设备将系统运行的状态显示,二是通过键盘等输入设备将系统运行的参数输入到触摸屏。控制部分主要通过驱动器控制执行器件,其中电机用以控制放料时开关门动作,而电振机控制下料的动作。数据处理部分是配料的核心,主要是负责协调其余三部分的工作,并完成数据处理任务,并如将称重模块传过来的信号转化为相应的重量信息并通过人机接口部分显示出来,根据当前下料或放料的状态控制电机和电振机的启停等。