020-34563445

020-34563445计量灌装机灌装位置检测装置检测到预装灌装桶的原位检测信号时,传送带暂停传输。主轴升降机构的电机将取桶机构的旋转主轴降至到位后,取桶夹具夹紧预灌装桶,传送带开始传输将其升至固定的位置,取桶转轴将灌装桶传送至称重检测台,取桶夹具将灌装桶释放到位后进行重量检测,然后测量重量输入信号,取桶夹具在灌装前夹紧桶,灌装完成后桶转移到传送带上,取桶转轴上升到位旋转,灌装后的重量检测动作完成一次。

填充系统中的模拟量输入模块接收灌装前桶的测量重量输入信号和灌装后桶的测量重量输入信号,将测量重量输入信号转换成数字量信号并输入系统。系统将其与理论质量输入信号进行比较,在灌装系统中通过在线重量自动补偿模型进行计算,得到定量的修正灌装误差输出信号,并输出实时检测重量信号,实时检测重量信号和灌装误差输出信号显示在触摸屏上。触摸屏具有上传生产数据(工业产能、生产批号等)到机,同时可以检查瞬时生产率、灌装量等。

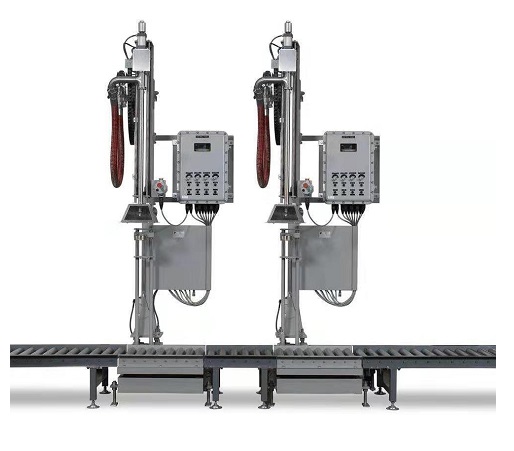

自动填充机采用称重仪表作为主控制元件,光电和接近开关等检测称重模块作为外部输入信号,伺服电机和动作缸作为输出元件,具有在线实时监控产品和输入产品信息的功能。计算机通过串行通信与称重仪表相连,可实时采集数据并进行处理,输入和保存生产线上的数据。灌装包装桶依次完成:桶装、桶进料、进料、灌装、桶出料、封盖、封箱、堆垛等9个步骤。正常运行时,当联锁开关闭合、气压条件、液位条件等外部信号满足且正常时,按下启动开关后处于自动运行模式,灌装线上的各个工位应根据称重仪表编程的程序进行循环扫描。

技术参数

最大称量:300kg

定量范围:100kg~300kg

分度值:100g

罐装精度:OIMLR61×(0.2)

罐装速度:10~20罐/小时

使用电源:AC220V50Hz

使用气压:0.5MPa

控制方式:2档控制

输送方式:罐采用手动输送方式阀门材料:SUS-304(可选:SUS-316)