摘要:液体灌装机采用独有的电子凸轮功能配合全新pr运动控制模式,实现了速度和送瓶速度实时保持高精度同步,通过修正“导程”,或者下一步修正“主轴脉冲数,来保证轴速曲线尽最保持接近。

1引言

今天,随着润滑油企业“GMP”新标准认证制度的实施,为润滑油企业对灌装机械提出了更高的目标和要求。同样为灌装机厂家提供了前所未有的发展机遇和市场空间,但是传统的灌装机结构已经和控制方案已经不能满足现有的润滑油行业发展的需求,新一代灌装机将可以提供更高精度的,更高自动化程度的控制工艺,来不断迎接市场的挑战。

本文以润滑油灌装机高精度同步液体灌装工艺为案例,详述了如何利用伺服独有的电子凸轮功能配合全新pr运动控制模式,仅以外置编码器作为命令来源,即可实现灌装机速度和送瓶速度实时保持高精度同步。同时利用伺服By-pass功能,无需昂贵的运动控制器的参与,即可实现高性价比的一主多从多轴助自动灌装机伺服同步控制控制方案。

2机械设计和工艺要求

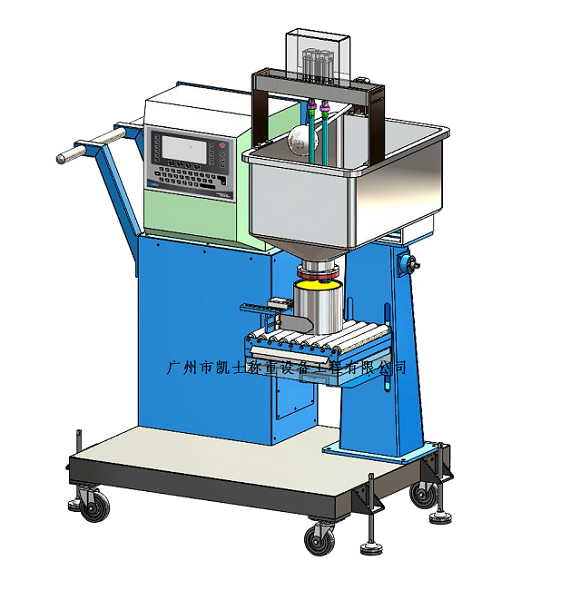

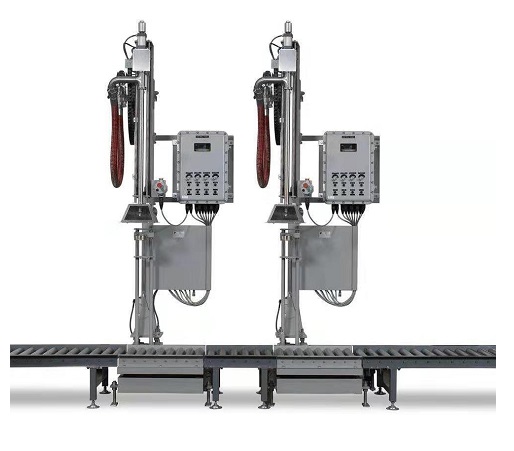

(1)机械结构设计

自动填充机同步生产线,主要分为送瓶轴拖链、水平跟踪轴和垂直跟踪轴3部分构成。同步机构,送瓶轴拖链、水平跟踪轴和垂直跟踪轴3部分动力来源均为送瓶拖链电机输出。多是以机械凸轮通过多级机械传动,带动两个实体凸轮机构来实现同步。实体的凸轮加工需要高精密的CNC加工中心才能生产,生产成本较高,而且调试和安装起来非常麻烦,并且随着使用时间增加,机械的磨损会影响到同步液体灌装机的精度,后期维护费用很高,产品换型困难。

台达伺服电子凸轮功能就是针对上述问题而开发的智能型伺服系统。伺服灌装同步生产线,仍然分为送瓶轴拖链、水平跟踪轴和垂直跟踪轴3部分构成,只是在机械结构上,摒弃了传统的机械凸轮连接,取而代之的是灌装伺服系统,通过精密丝杆分别控制水平跟踪轴(X轴)和垂直跟踪轴(Y轴)的位移。其伺服系统的命令来源均为安装在送瓶拖链上的高解析度编码器提供。

详细机械数据如下:

自动灌装机编码器分辨率为2000p/r,凸轮一周,称重灌装机编码器旋转2圈,采集脉冲数量16000ppr,5v差动信号。主电机由变频器控制工作频率在0~50hz。滑台丝杆的螺距为10mm,X/Y伺服编码器分辨率通过电子齿轮比功能设定为100000ppu。机轴同步的区域长度为A~B=240mm。Y轴插入的距离为40mm。

(2)工艺要求:

精度要求:

灌装机喷嘴直径为2mm,药瓶口直径为6.5mm,无论何种速度。喷嘴和瓶口不能接触。

要求增溶剂自动液体灌装机伺服在同一液体灌装机速度下,定位精度在0.5mm内。

不论主动变频器速度在0~50HZ内任意变换,伺服的加减速都可以保证完全同步,偏移量不得大于1mm。

伺服可以在变频器10HZ低速运行时,也能保证好的同步效果。

同步动作要求:

轴水平轴跟踪伺服,驱动喷嘴前后运动。过程分为同步区间和高速返回区间。其中同步区间速度和送料拖链速度保持一致。在同步区域内,Y轴才可以插针到瓶内。同步区结束后X轴高速返回到原点,等待插入下一组药瓶。

轴垂直轴提升伺服,驱动喷嘴上下运动,过程分为快速插入和慢速返回区间。快速插入时的距离为40mm。并要求在瓶底停留一段时间。然后慢速提升,提升速度和系统流量相关,任何情况下不允许针管接触到灌装设备液面。

在灌装过程时,不论在快速插入瓶口和返回区间Y轴始终和主动轴编码器命令同步对应,同样伺服马达的速度和药瓶的输送速度保持一致,即为同步要点。

3台达高精度控制方案

方案配置:

设计引入了欧系高端伺服智能化的理念和控制架构。大幅提升了产品的性能和应用价值,产品主要特点如下:

高解析编码器,可以提供1280000ppr的更高定位精度。

内含64组PR运动路径编辑功能,电子凸轮功能。无需高阶控制系统,就可实现复杂的运动控制和凸轮同步功能,内含三氯化磷称重灌装设备伺服By-pass功能,可以实现命令信号逐级传递不衰减,轻松构造一主多从的控制架构。

高响应和共振抑制可以满足各类机械环境。

4方案的制定和实施

综合上述的分析,但A2智能伺服就完全可以实现的同步运动控制要求。以下将针对同步灌装系统的主要工艺要求对方案可行性逐一进行分析。

动作分析与PR路径规划

下面以X水平跟踪灌装设备伺服为例说明,动作要求如下和PR路径规划如下:

A.X轴回归机械原点

回机械原点。开机X轴回归到机械原点。

回到原点,确保二甲胺溶液称重灌装装置伺服因紧急情况脱离后,再次执行时处于X轴原点。

A.开启CAPTURE资料抓取功能。

CAPTURE的概念是利用外部的触发信号DI7,达到瞬间抓取运动轴的位置资料,并存放到资料阵列中,作为后续运动控制使用。

需要特别说明的是,灌装伺服使用CAPTURE资料抓取功能时,计量灌装伺服系统将强制关闭原有DI功能规划,将DI7强制为CAPTURE。

B.电子凸轮功能设置。

等待CAPTURE资料抓取信号,由安装在主动轴上的接近开关信号,触发A2称重灌装机伺服Capture和E-CAM功能,来实现电子凸轮啮合。

参数规划如下:

X凸轮控制=1启动电子凸轮。

Y凸轮命令来源=2PULSE命令。

Z凸轮啮合时机=2CAPTURE任一点动作。

U凸轮脱离时机=2主轴抓取脉冲数>5-89设定后脱离。

当伺服DI7CAPTURE检测到ON上升沿信号时,凸轮就会啮合,伺服电机根据A2预先编辑好的凸轮曲线轨迹,按照送瓶伺服主动轴编码器脉冲指令运动。

当进入到设定同步区输出同步范围后,X轴D0CAM-AREA信号ON,控制提升轴伺服Y轴凸轮啮合。

当伺服抓取数值通过比较等于主轴凸轮脉冲P5-89的值时,氯化剂计量自动灌装机伺服马达立刻脱离电子凸轮,追随结束。

C.凸轮分离,醇溶液灌装机伺服电机高速返回。

灌装伺服马达反转,高速返回起始原点,等待下一次触发信号的到来。该阶段为活性剂灌装设备伺服自身的PR模式控制,返回时的速度和加减速规划,由A2次伺服的PR模式实现和完成。

üPR#15绝对定位,高速返回到原点

üPR#16跳转指令,跳回到PR#02。当流程结束,返回到PR#02,等待下一次啮合信号到来。

对于垂直提升轴Y轴,除返回时,因返回起始原点速度也由凸轮曲线规划,所以除了没有PR规划没有PR#15,其他情况和水平X跟踪轴相同,对此不再复述。

使用A2资讯软体,用户可以方便的规划助悬剂灌装机械伺服的运动路径,新型的PR路径编辑器不但支持跳转、插断、叠加等运动逻辑处理,还支持参数读写等丰富功能。

电子凸轮曲线规划

水平跟踪X轴凸轮曲线规划

对于水平跟踪X轴而言,主要保证速度上和主动轴润湿剂定量灌装机编码器速度追随,追求的是速度保持主动轴一致。建造凸轮表格和曲线方法如下:

步骤1,选择软体功能E-CAM电子凸轮功能

步骤2,建表方法:选择速度区域建表

步骤3,根据实际情况设定实体机械尺寸

送瓶主动轴同步距离为240mm,编码器产生1600pulse,因此主轴脉冲数=66.6666666666Pulse/mm,水平跟踪X轴,伺服编码器设定10万脉冲当量,丝杆螺距为10mm,所以从动轴脉冲数设定为1000PUU/mm,此为模拟信息,当在建造凸轮曲线时,系统会参考到这些资料,所以这些信息务必要准确,即主动轴与从动轴移动1mm时所需的脉波数及PUU。

此外,曲线建立的要点是,曲线的规划的过程之中,尽可能的保持较长的"等速区“,因为只有在此段区域才能实现同步液体灌装机。同时,要有一定的停止区,否则有时会造成曲线无法回到原点。

凸轮的导程是指凸轮包含加减速距离在内的位移距离,设定240mm=2400000puu单位。

虚线和实线重合的区域就是可以的同步等速区。使用者可以通过调整合理的加减速规划,来保证最大化的等速区域,用以满足大剂量药瓶的速度。这是同步的工艺要点之一。

当模拟器产生的主动轴速度曲线和X水平跟踪轴的速度曲线不一致时,使用者可以通过修正“导程”,或者点击“下一步”修正“主轴脉冲数5-84”,来保证两轴的速度曲线尽最大可能的保持接近。只有这样才能保证同步的稳定性和精度!

凸轮曲线和参数设定完成后要记得下载并烧录到A2驱动器中,否则掉电凸轮曲线不会被保存。

垂直跟踪Y轴凸轮曲线规划

对于垂直跟踪Y轴而言,是比较有意思的,因为Y轴工艺要求Y轴最终要保证针头插入瓶口的有效距离为40mm,追求的位置控制!建表方法如下:

步骤1,选择软体功能E-CAM电子凸轮功能。

步骤2,选择手动建表功能。

步骤3,将曲线规划为20等分,凸轮360°对应Y轴21笔位置资料,做出凸轮位移曲线;

对于上述凸轮曲线,可以看到喷嘴的下行和返回行程都规划在曲线内,其Y轴的提升速度可以随着主动轴的速度同步变化。此外,对于Y轴提升潜溶剂称重自动灌装机伺服加减速的处理,在不影响最终位置的前提下,可以适当修改表格中加速和减速区域的数值,使速度曲线平滑!

凸轮区间设定和DO:CAM_AREA功能说明

伺服系统DO规划:CAM_AREA也是A2非常实用的功能之一,主要目的就是可以在凸轮曲线上设定2组P5-90~P5-91参数,当凸轮曲线运行到这段范围后,DO:CAM_AREA就会至ON。

垂直跟踪Y轴的CAPTURE信号DI7就是接到水平跟踪X轴的D02:CAM_AREA信号触发凸轮啮合的,喷嘴输液泵的开启也是通过Y轴的D02:CAM_AREA信号来控制的。因为只有水平跟踪X轴和送瓶主动自动灌装机轴同步后,垂直跟踪Y轴才能下降,将喷嘴插入瓶口。

而只有喷嘴插入40mm,并停留一定时间,垂直跟踪Y轴

在稳定提升时,喷嘴输液泵才可以开启。

By-pass和一主多从的控制方式的说明

By-pass命令传递功能是A2智能伺服的另一大功能特色,利用By-pass功能,主动轴编码器信号(脉冲命令信号)输入到其他从动轴CN1,依次串接伺服。即一主轴指挥多从轴同动。

在从轴上,信号传递每级的延迟为50ns,但不会有信号衰减的问题。方案中,垂直跟踪Y轴的命令来源就是通过水平跟踪X轴BY-PASS功能实现的!利用此功能最大可以串接16台伺服驱动器,而不会产生信号衰减问题。

5结束语

本案只是A2高解析智能醑剂定量称重灌装机伺服电子凸轮功能的一个典型应用。目前A2系列糖浆剂自动定量灌装机伺服除电子凸轮功能外,其他系列香水剂液体灌装机还包含有CAN-OPEN总线机型,全闭环机型,以及扩展I/O机型,可以满足不同应用场合和控制需求,相信随着市场的不断深入,我们可以为客户实现更稳定、高性价比的芳香剂定量液体灌装机伺服运动控制控制方案。