摘要:基于条码技术的配料生产控制及仓储管理系统通过入库管理、出库管理、报表生成管理等功能模块,实现了仓库综合管理:采用条码技术自动选择最优先使用的物料。实现了加料作业管理的信息存储,使每种物料从采购原料到使用消耗的全过程可追溯。该系统不仅实现了加料过程的自动控制,而且能同步更新原料的使用情况。

0引言

勾兑是生产过程中的重要工序,勾兑的准确性将直接影响产品的最终性能勾兑是生产过程中的重要工序,勾兑的准确性将直接影响产品的最终性能在粘胶纤维的生产中,不同规格的粘胶纤维需要不同的配方,而在实际生产过程中,每个配方都包含几种或几十种原料目前,许多企业采用的人工配料方法不仅效率低,而且容易出错,已不能满足现代工业生产的需要配料控制系统中的原材料管理和存储管理在传统的仓库管理模式下相互关联,材料随意进出仓库,人工管理的库存物品的信息登记不仅容易出错,而且影响货物的出库速度,导致库存物品损失一旦出现问题,企业在生产过程中很难找到原因和追究责任,一般要求原材料的使用应遵循“先到先用”的原则。

为了解决上述问题,根据某粘胶纤维生产企业的生产管理需求,开发了基于条形码技术的自动配料系统和仓库管理系统。系统通过入库管理、出库管理、报表生成管理等功能模块实现对仓库的综合管理。通过条形码技术,可以自动选择最优选的材料,并实现进料的自动控制和操作管理的信息存储。这对于提高企业仓储管理的质量和效率,降低库存成本,实现配料的精确控制,增强企业的市场竞争力将起到一定的作用。

1系统总体设计

可编程逻辑控制器具有体积小、功能强、编程简单、维护方便、可靠性高等优点,但不便于人机对话。触摸屏是操作者和机器设备之间的桥梁,它接收操作者发出的命令和设置参数,并实时监控PLC的IO状态和系统运行过程。条形码技术是在计算机技术和信息技术基础上发展起来的新技术。条形码是由不同宽度的黑白直条纹组合而成的代表数字或字母的特殊代码。它具有精度高、成本低、制作简单、使用方便的优点,是目前一种经济实用的自动识别技术。组态王是国内较早开发的开放式通用工控软件,充分利用了Windows图形功能齐全、界面一致性好、易学易用的特点,有利于二次开发。

基于PLC、触摸屏、条形码技术和组态王的特点,设计了基于条形码技术的配料生产控制和仓储管理系统。

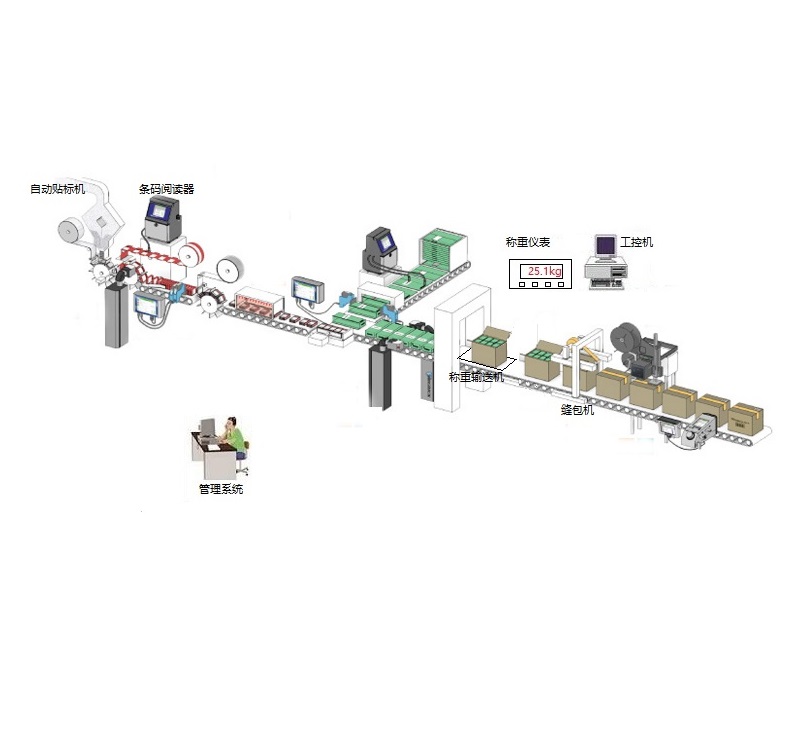

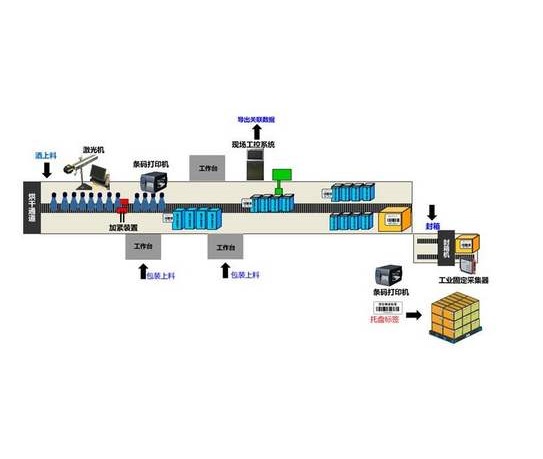

原材料进厂后,首先按照一定格式编制条形码,并将条形码信息录入仓库管理系统;然后,打印条形码标签并粘贴在原料桶上。工人在拣选物料时,首先要在计算机管理系统中找到该类物料的最优条码,即该类物料在入库时的最早条码;然后,通过条形码阅读器将一般信息存储在系统的相应数据库中。

上位组态监控系统主要完成以下任务:一是通过RS-485接口读取并显示PLC寄存器中的值;然后,将每种材料的最佳条形码发送到PLC最后,PLC上传的投料信息(包括投料时间、物料名称、条形码、投料质量和操作人员)存储在系统数据库中以供参考。

生产现场的触摸屏通过RS-232接口与PLC通信,触摸屏通过USB与现场的条码阅读器连接。在进料生产过程中,选择触摸屏上的材料名称并扫描添加材料的条形码标签,并将其与PLC寄存器中的最佳条形码进行比较。如果条形码不匹配,它将发出报警提示并覆盖投料启动按钮以禁止投料生产,以确保按照“先进先用”的原则合理使用原材料。当条形码一致时,您可以进入进料操作,选择电磁阀并设置进料量。PLC收到触摸屏的指令信号后,执行控制任务。PLC接收称重传感器的信号,控制现场电磁阀,实现精确给料。每次投料信息将实时存储在电脑和触摸屏中,并可以以Excel的形式保存到触摸屏的外置硬盘中,使数据处理更加方便。

由于现场与上位机管理系统距离较远,通信采用RS-485。由于计算机接口为RS-232、PLC通信接口为RS-485,故必须在计算机串口处安装RS-485/RS-232转换器,以解决通信接口匹配问题。考虑到粘胶生产现场的防爆要求,在进行系统设计时,除了控制柜、称重变送器、电磁阀采用防爆型以外,信号线的连接也要采用防爆接线盒和防爆软管。

2仓储管理系统的设计

2.1条码技术

条形码分为一维条形码和二维条形码。一维条形码只表达一个方向(一般是水平方向)的信息,而不表达另一个方向(一般是垂直方向)的任何信息。一维条形码可以提高信息录入速度,降低出错率。但是,一维条形码也有一些缺点:数据容量小,只能包含字母和数字,因此条形码损坏后无法读取。二维条形码是在水平和垂直方向的二维空间中存储信息的条形码。该条形码可用于表示数据文件(包括汉字文件、图像等)。).虽然它的保密性很好,但成本很高。考虑到企业生产和降低成本的实际要求,本系统选用一维条码。

一个完整的一维条形码由两侧的空白区域、起始字符、数据字符、校验字符(可选)、结束字符和供人阅读的字符组成。不同类型的条形码有不同的编码系统和编码方法。条形码的编码方法有两种:D宽度调整法,如39码、库德巴条形码和十字25码;2模块组装法,如通用商品条码(EAU码和UPC码)93码EAN128码。本系统采用EAN128编码。

2.2入库管理

生产原料进厂后,必须对原料进行入库操作。根据原料的入库时间、种类、批次,对原料进行编码设置并粘贴标签;同时,将条码信息上传至计算机管理系统进行入库处理,并更新库存。

为了进行质量跟踪,需要能根据条码追查到具体原料。因此,每个原料的条码必须唯一。条码共12位。条码标签显示的信息包括:生产日期、物料名称、批次。

第1~6位为生产日期,例如2016年9月5日的编码为160905;第7~10位为物料名称,出于保密考虑,厂方将几十种生产原料名称用字符表示,物料名称不满4个字符,则第10位用空格代替;例如E888、A09、H15等;第11~12位为原料批次,从01开始,用来区分1天内购进的同种原料。该编码方式既保证了条码的唯一性,又具有一定的灵活性。

2.3出库管理

领用物料时,首先在上位机中查看所有库存物料的余量、条码和最近使用时间等信息。然后,查找每种物料的最优条码,并且将查询到的最优条码信息发送至生产现场,以便加料生产时判别。最后,工人根据最优条码到仓库领取物料。工人领料时,必须用条码读码器扫描物料上的条码,以进一步确认领取的物料是否正确。如果领取物料条码与最优条码不一致,则出现报警提示。工人领取物料的信息会上传至计算机管理系统并存入数据库中,以便管理员查询。在出库管理中,还具有手动清除现场最优条码信息和实时显示现场工作状态的功能。

2.4系统管理

系统计量模块主要功能如下。

1)权限管理:实现按角色分配用户名,并按业务分配用户权限。

2)密码管理:为所有用户设置初始密码。

3)条码管理:当某种物料用尽后,系统会自动删除该物料的对应条码,并自动更新该类型物料的最优条码号。系统管理员也可根据实际情况手动删除条码信息。

2.5数据库管理

任何物料都有唯一的条码标签,其入库、出库以及每次加料的信息均存储在上位机的数据库中。通过管理软件,管理员可按条件(如条码、物料名称、操作时间、操作人员)查询物料;可方便地查看某物料从进货入库到领料出库,以及使用消耗的完整过程;还可查看该物料当前余量。

SOL访问管理器用来建立数据库列和组态王变量之间的联系,包括建立表格模板和记录体这2部分功能。通过表格模板,可在数据库表中建立表格;通过记录体,可建立数据库表格列和组态王之间的联系,允许组态王通过记录体直接操纵数据库中的数据。

1)创建ACCESS数据库。

本系统具有以下功能:选择最优条码、查看物料余量和查询加料记录。首先,创建名为“mydata.accdb”的空数据库,并在“mydata.accdb”中建立3张表tableonetabletwotablethree

2)建立ODBC数据源

在“控制面板”中打开ODBC数据源管理器,选择“用户DSN”选项卡,设置数据源名为“mine”选择数据库“mydata.accdb”,即可完成数据源配置。

3)创建表格模板和记录体

在组态王工程浏览器中分别创建名为“tableone”“tabletwo”、“tablethree”的表格模板和名为“bind1”“bind2”、“bind3”、“bind11”、“bind21”、“bind22”的记录体。

表格模板和记录体对应其中,“bind11”用于实时更新物料余量;“bind22”用于记录物料使用过程;“bind3”用于查询最优条码。

3触摸屏的软件实现

本系统触摸屏的型号是威纶通MT6103ip。其监控界面采用EasyBuilderPro软件设计。该软件是一款功能强大且操作简单的人机界面设计软件,可以开发操作界面。触摸屏界面主要由开机界面、历史数据查询界面、系统管理界面和加料控制界面组成。各个界面相互之间都有画面切换按键”。

1)开机界面。

操作工人根据自己的工号和密码进入开机界面。

2)历史数据查询界面。

管理员可查询每天工人加料生产的完整过程。

3)系统管理界面。

管理员可以修改用户名和密码,修正系统时间、管道残液,启停报警画面。

4)加料控制界面。

在选择所加物料类型后,即可进入加料控制界面。该界面可自动显示当前物料名称、最优条码和当前质量。在触摸屏的软件设计中,需要通过宏指令实现加料条码与最优条码的比对。当工人进行加料操作时,首先必须用无线扫描枪读取物料条码信息。如果该物料条码与最优条码不同,则触摸屏上会出现报警窗口,并遮挡住“加料启动”按钮,从而禁止加料生产。如果条码相符,则可设定加料量和选择电磁阀。最后,点击“加料启动”按钮即可自动控制加料。由此可见,通过条码比对,可避免工人的不合理操作。

4结束语

从企业实际需求出发,在综合条码、组态王、PLC与触摸屏技术特点的基础上,本文基于条码技术的配料生产控制及仓储管理系统。通过组态王软件,开发了仓储管理系统;利用条码技术,可自动选择最优先使用的物料;采用PLC和触摸屏,实现了加料的自动精确控制。该系统降低了手工录入的失误率实现了仓库管理和出入库作业的自动化,为原料溯源提供了保障,也可防止工人在生产现场误操作,提高了生产效率。该系统具有较好的应用前景和较高的推广价值。