SOLUTIONS

解决方案

相关推荐

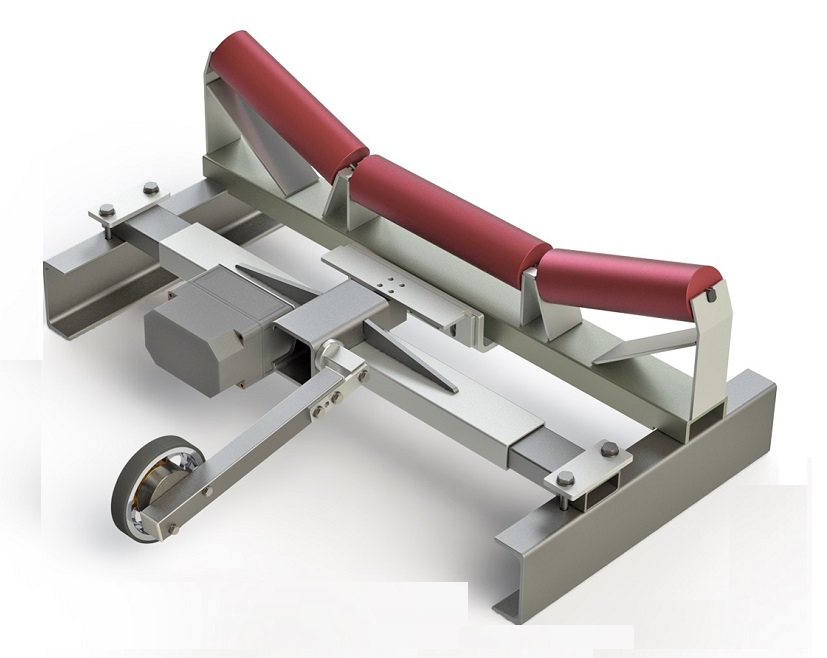

皮带秤采用以8031单片机为控制核心的系统结构,构成皮带秤控制器BWF。硬件部分主要有8031单片机、A/D转换器(ADC0809) ROMD/A转换器(DAC0832) 键盘扫描电路、显示电路、称重模块、放大电路、锁存器等组成。配料就是依靠调节皮带输送机的速度来控制原料的进料量,完成对各种原料的配比,皮带秤是一种用于测量和控制皮带输送机的速度和物料流量的实时控制器,从皮带结构上方有一个料斗,皮带运动时物料随皮带输送出去,输送皮带由滑差电机M(电磁调速异步电动机)驱动,测速传感器SR输出信号的频率和皮带速度成正比,输送皮带的下方装有称重模块,输出与皮带上物料成正比的电压信号,皮带配料秤控制器BWF接收SR的速度信号和的重量信号,计算皮带上物料的瞬问流量并显示出来,并将流量实际值和流量的设定值进行比较,通过PID调节输出电流控制信号经前置放大器和功率放大器Q放大控制可控硅VT的导通角从而调节滑差电机M的转速,使物料流量稳定在预期的设定值。

皮带输送机投入运行前,输送皮带上物料流量的设定值由操作人员在键盘上设定。系统投入正常运行后,单片机采样皮带荷重信号(通过ADC0809转换)和走速信号(T法测速),将皮带走速信号与皮带单位长度上的瞬时重量相乘即可计算出皮带上物料的瞬间流量F(t)。瞬间流量可通过6个七段数码管显示出来,为操作人员提供工艺数据参考。8031系统再将流量实际值与其设定值进行比较,经增量PID调节运算后计算出控制量Vi通过DAC0832转换为电流输出信号(4~20mA),而后经放大去控制可控硅的导通角,实现调节滑差电机电磁离合器励磁电流的功能,从而调节执行机构滑差电机的转速,使输送皮带上的物料流量尽可能稳定在设定值附近,并具有良好的静态指标和动态性能。

皮带秤由集控中心、通信网络系统、控制分站、保护传感器及工业电视系统组成的自动配料系统。其中集控中心负责整个系统的监测与控制,上位机系统负责操作员与现场设备进行信息交流与传递,操作员通过人机界面获取现场设备的信息,必要时向现场设备发出控制指令。通信网络系统采用工业以太网进行数据传输,传输介质为光纤、负责控制中心上位机与现场设备间的通信,将现场设备采货到的信息以及程序的内部的信息传送到地面上位机管理系统,同时也可将上位机系统发出的控制指令传送到控制器。控制分站由控制箱和操作台组成,该配料系统可根据需要来编写相应控制程序,实现具体的控制功能,负责实现各个控制系统的就地手动、集控等功能。电视系统利用光纤为传输介质,采用点对点方式把并下视频信号传送至地面,通过工业电视技术并结合计算机图像处理技术,实现现场信息的实时监视。该系统可将生产实时监测数据存贮于生产实时数据历史数据库中,可实现历史回显、历史趋势分析、历史报表等综合分析,保存某一报警事件信息以便检查分析其原因或向上级领导汇报工作,可将数据信息作为文本保存在计算机硬盘中。皮带集中控制系统结合皮带传输过程中皮带急停、跑偏、堆煤、打滑等,对所有的信号进行监视和控制。皮带机运输集中控制系统采用分布式计算机控制系统机构通过工业计算机、网络电视系统、网络交换机、网络摄像机、可编程控制器 传感器等对煤矿主煤流运输皮带机、给煤机和刮板机等设备实现地面远程集中控制具备《煤矿安全规程》规定的各项皮带保护以及完善的视频监测监控功能。可以大幅度提高运输系统的管理水平和运行效率。

系统功能

(1)皮带秤运输集中控制主要由运输皮带机、给煤机等基本设备组成利用控制设备的通讯模块从而达到皮带的远程控制,所以打滑堆料、超温、烟雾 纵撕、灭尘速度跑偏、煤位等众多保护必须实施监测,在远控前必须查看其是否正常,是否达到皮带机集中控制与监测要求;

(2)控制系统采用KDK8驱动控制柜、KJD30Z组成的数据传输网络,达到不同的规模控制。完成系统内皮带,给煤机的全工作过程的监控监测、连同集控室构成一个完善的皮带监控系统:

(3)实现胶带机运输系统集中监控,实时监控设备状态和运行参数并显示数据曲线,对重要信息在硬盘记录:

(4)控制方式可在集控自动/集控手动/就地,三种方式中相互转换正常生产时使用集控自动方式设备按工艺要求的顺序和流程由中央控制台自动启停:集控手动时 可在中央控制台操作各设备无闭锁和联动关系:就地时.在现场操作:

(5)启动设备前由集控台发预告信号,并通过皮带语音向下喊话预告预告30秒后若现场均满足集控自动启动条件设备可按顺序自动启动。紧急情况现场与控制室均可采用停车安钮停止启动:

(6)按“技术规定”胶带运输机装设拉线开关、跑偏保护、并能在现场和控制室均可采用停车按安钮停止皮带运行当发生一级跑偏在控制室发出一级报警故障报警二级跑偏能使其故障停车 低速保护等:

(7)对设备故障和工艺参数的异常实时报警并进行声光提示。一般故障只报警 现场非正常停车或严重故障时故障设备及其上游设备紧急停车,下游设备顺煤流延时闭锁停车:

(8)皮带沿线安装语音对讲电铃,方便操作检修人员的联系。

系统在生产中的优点

(1)每台设备机头旁均设有就地操作控制箱,上有工作方式转换开关及就地起停钮。

(2)所有胶带机上的给煤点均设置堆煤保护和纵向撕裂保护以防止胶带机事故的扩大化。

(3)所有胶带机均设有两极跑偏开关一级跑偏用于故障报警,二级跑偏用于故障停车。

(4)所有皮带运输机均设拉线开关,用于紧急情况下的停车,急停拉线开关的安装间距均确定按100米进行配置以保证设备和人身安全。

(5)水平皮带机的拉紧装置为液压调节方式,提供一套胶带机的松带检测传感器,由驱动控制器控制完成胶带机的张力自动调节功能。

(6)在皮带机头设置堆煤传感器,防止皮带的堆煤事故的发生。

(7)在皮带机设置皮带速度传感器,以检测皮带的超速及打滑事故的发生。

(8)在皮带机头安装烟雾传感器,以便检测由于机头和皮带摩擦造成皮带燃烧事故的发生。

(9)在皮带机的主滚筒设置温度传感器,随时检测滚筒的温度,并配备自动撒水装置,在滚筒超温时实现自动撒水并对主滚筒进行降温。

(10)胶带运输机每隔约100米设起动预警装置设备启动前发出预警信号,提示有关人员应立即远离设备。

(11)电机的电流实时监测功能可发现一些机械设备的潜在故障隐患;运行中对电机的电流进行实时监测分析,当发生电流超限或突变时报警,严重时停机。

(12)实现对给煤机与皮带的闭锁,实现与以前皮带的闭锁功能。具有自动、手动、检修等控制方式。

(13)可根据胶带机系统的故障性质进行紧急停机、顺序停机或发出报警声光信号。

(14)在集中操作台上能集中显示胶带机的工作状态、故障类型故障地点。

(15)本装置可根据要求配置开车传感器,以实现有煤开车无煤停车。

(16)根据要求在本系统安装电子秤,以便计算出该煤矿一天的煤炭产量。

系统软件的稳定性

(1)采用工业以太网通讯技术:各皮带机控制分站和工业摄像机之间的连接使用矿用单模阳燃光缆,全部数据和图像信息采用工业以太网传输。

(2)采用网络化工业电视监视模式:通过工业(防爆)网络摄像机实时监视皮带机机头、机尾、给煤机及需要监视环节的现场工况。

(3)采用远程集中控制方式:通过地面计算机实现控制井下皮带机的各种控制方式和皮带机的保护动作操作。

(4)采用冗余控制技术:集控室控制采用两台计算机互为热备提高系统的安全性、可靠性。

(5)采用多重控制方式:具有井下就地控制、地面单台设备控制、流程自动控制等多重控制方式各控制方式具有优先互锁控制。

(6)采用组态软件设计:系统画面美观、实用,人机界面友好易于操作人员掌握操作。编程、修改简单灵活.便于工程技术人员掌握。

(7)具备完善的控制和保护环节:皮带机保护分站接入各种煤矿安全的规程规定的传感器和装置,对皮带秤的运行信息进行采集参与控制。并设有启动、停止、故障等动作时的语音预告、报警等信号提示。

皮带输送机投入运行前,输送皮带上物料流量的设定值由操作人员在键盘上设定。系统投入正常运行后,单片机采样皮带荷重信号(通过ADC0809转换)和走速信号(T法测速),将皮带走速信号与皮带单位长度上的瞬时重量相乘即可计算出皮带上物料的瞬间流量F(t)。瞬间流量可通过6个七段数码管显示出来,为操作人员提供工艺数据参考。8031系统再将流量实际值与其设定值进行比较,经增量PID调节运算后计算出控制量Vi通过DAC0832转换为电流输出信号(4~20mA),而后经放大去控制可控硅的导通角,实现调节滑差电机电磁离合器励磁电流的功能,从而调节执行机构滑差电机的转速,使输送皮带上的物料流量尽可能稳定在设定值附近,并具有良好的静态指标和动态性能。

皮带秤由集控中心、通信网络系统、控制分站、保护传感器及工业电视系统组成的自动配料系统。其中集控中心负责整个系统的监测与控制,上位机系统负责操作员与现场设备进行信息交流与传递,操作员通过人机界面获取现场设备的信息,必要时向现场设备发出控制指令。通信网络系统采用工业以太网进行数据传输,传输介质为光纤、负责控制中心上位机与现场设备间的通信,将现场设备采货到的信息以及程序的内部的信息传送到地面上位机管理系统,同时也可将上位机系统发出的控制指令传送到控制器。控制分站由控制箱和操作台组成,该配料系统可根据需要来编写相应控制程序,实现具体的控制功能,负责实现各个控制系统的就地手动、集控等功能。电视系统利用光纤为传输介质,采用点对点方式把并下视频信号传送至地面,通过工业电视技术并结合计算机图像处理技术,实现现场信息的实时监视。该系统可将生产实时监测数据存贮于生产实时数据历史数据库中,可实现历史回显、历史趋势分析、历史报表等综合分析,保存某一报警事件信息以便检查分析其原因或向上级领导汇报工作,可将数据信息作为文本保存在计算机硬盘中。皮带集中控制系统结合皮带传输过程中皮带急停、跑偏、堆煤、打滑等,对所有的信号进行监视和控制。皮带机运输集中控制系统采用分布式计算机控制系统机构通过工业计算机、网络电视系统、网络交换机、网络摄像机、可编程控制器 传感器等对煤矿主煤流运输皮带机、给煤机和刮板机等设备实现地面远程集中控制具备《煤矿安全规程》规定的各项皮带保护以及完善的视频监测监控功能。可以大幅度提高运输系统的管理水平和运行效率。

系统功能

(1)皮带秤运输集中控制主要由运输皮带机、给煤机等基本设备组成利用控制设备的通讯模块从而达到皮带的远程控制,所以打滑堆料、超温、烟雾 纵撕、灭尘速度跑偏、煤位等众多保护必须实施监测,在远控前必须查看其是否正常,是否达到皮带机集中控制与监测要求;

(2)控制系统采用KDK8驱动控制柜、KJD30Z组成的数据传输网络,达到不同的规模控制。完成系统内皮带,给煤机的全工作过程的监控监测、连同集控室构成一个完善的皮带监控系统:

(3)实现胶带机运输系统集中监控,实时监控设备状态和运行参数并显示数据曲线,对重要信息在硬盘记录:

(4)控制方式可在集控自动/集控手动/就地,三种方式中相互转换正常生产时使用集控自动方式设备按工艺要求的顺序和流程由中央控制台自动启停:集控手动时 可在中央控制台操作各设备无闭锁和联动关系:就地时.在现场操作:

(5)启动设备前由集控台发预告信号,并通过皮带语音向下喊话预告预告30秒后若现场均满足集控自动启动条件设备可按顺序自动启动。紧急情况现场与控制室均可采用停车安钮停止启动:

(6)按“技术规定”胶带运输机装设拉线开关、跑偏保护、并能在现场和控制室均可采用停车按安钮停止皮带运行当发生一级跑偏在控制室发出一级报警故障报警二级跑偏能使其故障停车 低速保护等:

(7)对设备故障和工艺参数的异常实时报警并进行声光提示。一般故障只报警 现场非正常停车或严重故障时故障设备及其上游设备紧急停车,下游设备顺煤流延时闭锁停车:

(8)皮带沿线安装语音对讲电铃,方便操作检修人员的联系。

系统在生产中的优点

(1)每台设备机头旁均设有就地操作控制箱,上有工作方式转换开关及就地起停钮。

(2)所有胶带机上的给煤点均设置堆煤保护和纵向撕裂保护以防止胶带机事故的扩大化。

(3)所有胶带机均设有两极跑偏开关一级跑偏用于故障报警,二级跑偏用于故障停车。

(4)所有皮带运输机均设拉线开关,用于紧急情况下的停车,急停拉线开关的安装间距均确定按100米进行配置以保证设备和人身安全。

(5)水平皮带机的拉紧装置为液压调节方式,提供一套胶带机的松带检测传感器,由驱动控制器控制完成胶带机的张力自动调节功能。

(6)在皮带机头设置堆煤传感器,防止皮带的堆煤事故的发生。

(7)在皮带机设置皮带速度传感器,以检测皮带的超速及打滑事故的发生。

(8)在皮带机头安装烟雾传感器,以便检测由于机头和皮带摩擦造成皮带燃烧事故的发生。

(9)在皮带机的主滚筒设置温度传感器,随时检测滚筒的温度,并配备自动撒水装置,在滚筒超温时实现自动撒水并对主滚筒进行降温。

(10)胶带运输机每隔约100米设起动预警装置设备启动前发出预警信号,提示有关人员应立即远离设备。

(11)电机的电流实时监测功能可发现一些机械设备的潜在故障隐患;运行中对电机的电流进行实时监测分析,当发生电流超限或突变时报警,严重时停机。

(12)实现对给煤机与皮带的闭锁,实现与以前皮带的闭锁功能。具有自动、手动、检修等控制方式。

(13)可根据胶带机系统的故障性质进行紧急停机、顺序停机或发出报警声光信号。

(14)在集中操作台上能集中显示胶带机的工作状态、故障类型故障地点。

(15)本装置可根据要求配置开车传感器,以实现有煤开车无煤停车。

(16)根据要求在本系统安装电子秤,以便计算出该煤矿一天的煤炭产量。

系统软件的稳定性

(1)采用工业以太网通讯技术:各皮带机控制分站和工业摄像机之间的连接使用矿用单模阳燃光缆,全部数据和图像信息采用工业以太网传输。

(2)采用网络化工业电视监视模式:通过工业(防爆)网络摄像机实时监视皮带机机头、机尾、给煤机及需要监视环节的现场工况。

(3)采用远程集中控制方式:通过地面计算机实现控制井下皮带机的各种控制方式和皮带机的保护动作操作。

(4)采用冗余控制技术:集控室控制采用两台计算机互为热备提高系统的安全性、可靠性。

(5)采用多重控制方式:具有井下就地控制、地面单台设备控制、流程自动控制等多重控制方式各控制方式具有优先互锁控制。

(6)采用组态软件设计:系统画面美观、实用,人机界面友好易于操作人员掌握操作。编程、修改简单灵活.便于工程技术人员掌握。

(7)具备完善的控制和保护环节:皮带机保护分站接入各种煤矿安全的规程规定的传感器和装置,对皮带秤的运行信息进行采集参与控制。并设有启动、停止、故障等动作时的语音预告、报警等信号提示。