020-34563445

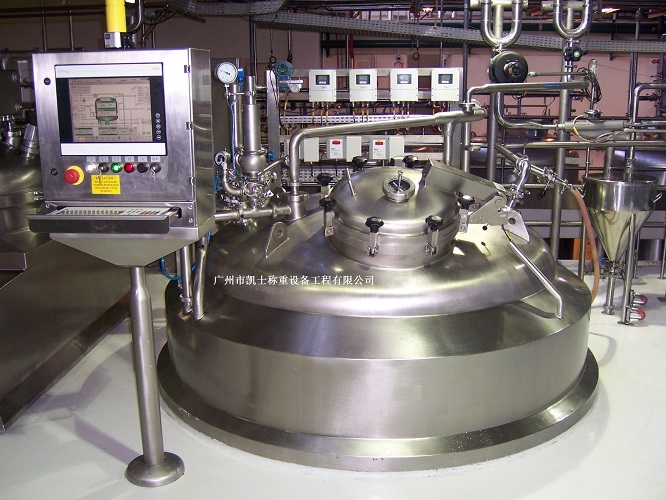

020-34563445牵引自动配料系统通过称重模块的信号直接进入相应的称重控制器,重量信号通过串口或Modbus协议称重控制器传输到可编程控制器。可编程控制器根据配料重量控制每个原料仓中配料的最终控制阀,以增加所需的原料重量。采用485总线实现与组态的通信,S7-200系列具有配方设定、配料控制、配料、报表打印、远程报警等功能,实现了远程监控。

配料系统总体构成主机和各从机(含虚拟主机)之间通过串行总线连接,虚拟主机和从机之间也通过串行总线连接、构成双总线结构的主从微机配料,主机通过串行总统实现对配料的控制,而虚拟主机在取得系统控制权后,通过串行总线实现对配料的控制,主机主要完成工艺流程控制、工况实时显示及报警、提供数据的存储、报表打印、配方优化和管理咨询等功能。

配料系统能够快速准确地完成液体粉体物料的准动态计量,可同时对多种液体和粉体进行实时质量检测,具有对生产各环节实时监控、采集数据、统计、报表、打印等功能,能够手动或者自动准确地完成预定的加料、变频搅拌,料到成品罐、成品罐装桶、罐车等。广泛适用搅拌等行业的投料、灌装及管道输送的精确计量和自动控制。

称重配料设备设计特点:

1、采用连续动态计量的方式进行固态、液态粉体物料的定量计量,可以快慢投控制,既提高精度,又保证生产效率。

2、采用操作台集中控制,组态软件开发,能快速响应客户需求变化,人机界面友好,操作员可在控制室监控生产线的工作状态,提高效率及处理异常情况的速度;

3、称重仪表集中安装,使得与监控软件和PLC通信更加方便、安全、可靠;

4、生产管理软件功能强大,可完成各种生产配方管理、过程控制、异常报警和生产数据的采集、存储、报表分析、打印;

5、升级扩充方便,用户需要将已有系统扩充,仅需将系统新安装传感器引线、阀门控制线引入控制室,并在软件界面上增加相应功能模块即可,简单快捷。

6、具有罐内压力、液位检测,在原料罐内可安装液位计、称重传感器,集中控制中心对液位、压力等实时监控,避免事故的发生。