摘要:螺旋配料系统在定量称重装置中,将电动机驱动的螺旋加料机,由电子测控装置实现粉粒物料的动态定量称重,料斗的重量直接由该拉力传感器组转换成电信号送入电子测控装置,达到设定重量值时则关闭该绞龙电机停止加料,并控制料斗门开门卸料,即完成一次动态加料定量称重。

螺旋投料系统称重是粉粒物料行业常见的动态在线计量设备。螺旋加料动态定量称重过程含有时变、非线性和各种不确定性因素。在工业连续生产过程中,如何同时提高动态定量称重精度和称重速度,一直是企业和计量领域亟需解决的难题之一,定量包装中缺少先进的螺旋加料动态定量称重控制方法,所以动态精度低,速度慢,制约了行业的发展。在一些不能快速在线准确称重的行业中,为防止因重量不足而失去信誉,不得不采用稍微超重称重装料的方法。本文在研制饲料、面粉动态定量称重包装中,通过分析螺旋加料动态在线定量称重过程,给出了一种新型双速变径变距螺旋加料动态定量称重控制方法。投料站采用/先快后慢、最后点动0的控制方式,较好地解决了动态定量称重过程中精度和速度的矛盾。实践证明,该项技术对饲料、面粉、粮食、化肥、水泥以及小粉粒物料量的定量装料、定量包装和称重配料,效果颇佳。

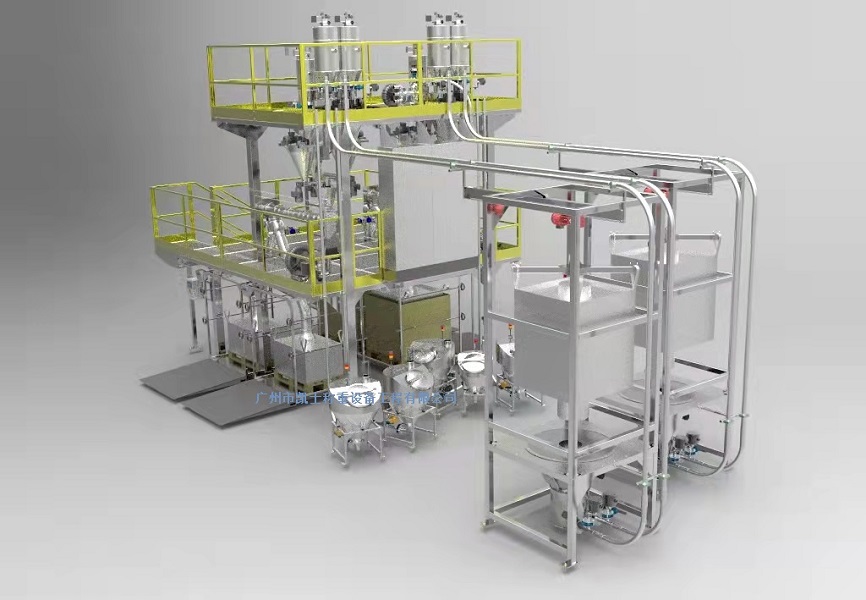

1、螺旋定量称重结构原理

螺旋是料斗秤中最常用的一种动态称重加料方式。在定量称重装置中,将电动机驱动的螺旋加料机电一体化设备(俗称绞龙电机)置于料仓与料斗之间,由电子测控装置实现粉粒物料的动态定量称重,启动绞龙电机,则对应料仓中的粉粒物料就随着螺旋加料机械机构的旋转而进入料斗中。料斗和称架之间装有3个应变式拉力传感器,料斗的重量直接由该拉力传感器组转换成电信号送入电子测控装置,达到设定重量值时则关闭该绞龙电机停止加料,并控制料斗门开门卸料,即完成一次动态加料定量称重。

2、螺旋加料控制方式的研究

螺旋配料设备是保证动态定量称重精度和均匀度的重要环节。由于螺旋加料机电一体化装置的非线性和强无自衡性,以及在加料过程中物料的粒度、湿度和料仓压力等又会引起加料流量的不稳定性。若加快称重速度,则物料对料斗的冲击,将影响称重的精度和稳定性;而若提高称重精度,就不得不降低加料速度。

为了协调称重精度和称重速度的矛盾,目前大部分动态在线定量称重设备采用两段加料方式。该加料方式只在一定程度上能够兼顾精度和速度的要求,精度不高,且存在超差。由于螺旋加料的不可逆性,定量称重超差无法弥补,只能重新进行。称重混料机为了提率和解决超差问题,采用了/先快后慢、最后点动0的加料控制方式,旨在用/快速加料0缩短加料时间,提高称重速度;采用/慢速加料0来减小物料冲击,提高检测精度;最后/点动加料0以补料的方式来保证zui终定量称重的精度。其控制加料过程如下:在称重开始时/快速加料0,当达到快速加料预测给定值Wg1时开始/慢速加料0;当到达慢速加料预测给定值Wg2时,延迟一段时间等待空中料落入料斗,如还达不到物料定量值Ws的系统允许误差下限值WsL时,则开始慢速/点动加料0,直到物料净重大于WsL时才开料斗门卸料。由于每次点动加料时间随着物料差值的减小而减小,所以有效地避免了超差的发生。

由于螺旋混合机配料装置的时变性,与中时间(t1~t4)所对应的加料流量,当发出加料信号后,称重螺旋上料机总要滞后一段时间才开始加料;当停止加料时,螺旋加料机械惯性又要延迟一段时间才能停止;螺旋加料停止后,空中还有尚未落入料斗的空间料(称为落差B,也称为提前停机量),使称量值增加,其增加量的大小与停止加料前的流量有关。慢速加料时间越长,Qg2越稳定,相应预测的B越准确,但降低了称重速度。若从定量称重速度上考虑,Wg1越大越好,但Wg1越大则慢速加料时间越短,又会影响定量称重精度。因此,如何正确预测B并如何动态在线修正Wg1和Wg2,是同时实现定量称重精度和速度的关键问题。

3、落差的补偿算法

影响动态定量称重精度的不确定性,主要是停止加料后空中落料的随机性和不可测性,无法用一个固定的参数加以补偿。

4、自动修正

快速加料给定值的修正原理是根据慢速加料的时间长短来调节,分别是第k次快速加料与慢速加料预测给定值;为第k次慢速加料重量;T2(k)是第k次慢速加料时间;T2是常数,是由实验整定的最佳慢速加料时间;

5、实验结果与实验比较

在饲料动态定量称重生产现场,用同样的设备,分别采用上述控制算法和常规经验固定设定法进行对比实验。共抽测5次,每次连续抽测10包,取平均值。精度由经验固定设定法的不足0.2%提高到预测算法的优于0.1%,并且点动次数减少。

6、结论

(1)称重混合机的动态定量称重螺旋加料控制方法采用/先快后慢、最后点动0并引入控制算法,较好地解决了动态定量称重精度和速度的矛盾。

(2)称重上料机从过程对象的实际出发,采用两种简单的预测方程,对于定量称重25kg,其实测精度优于0.1%,速度为8包Pmin,分辨力为10g。

(3)称重混料机技术对粮食、面粉、化肥、水泥以及小粉粒物料量的定量包装有较大的应用潜力和推广价值。