摘要:液体灌装机在车间液体计量可独立完成液体的装卸车计量、车间毛油及成品油的过程计量、连续灌大桶的灌装计量。采用可编程控制,伺服系统,光电传感,气动执行于一体化的灌装设备。

0引言

液体灌装机在车间液体计量控制可独立完成液体的装卸车计量、车间毛油及成品油的过程计量、连续灌大桶的灌装计量,反应釜配料定量控制等,也可以与上位计算机联网,组成一个集散式计算机监控管理。在车间液体计量控制可广泛应用于植物油、润滑油、石油、化工、油漆、树脂、饮料、酒类等行业的定量计量控制。

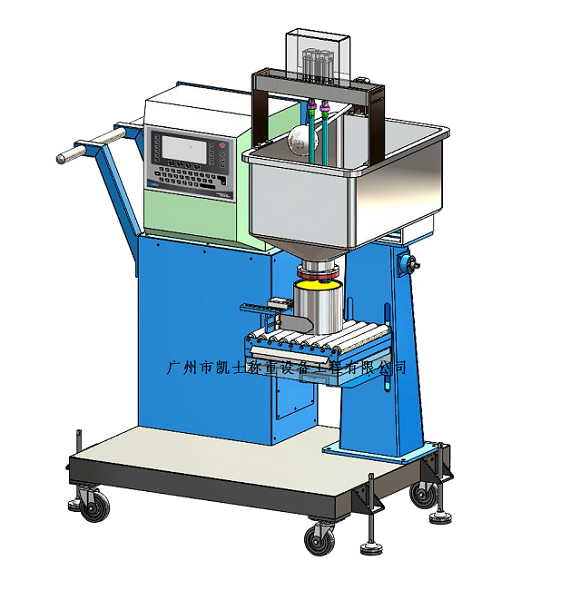

自动灌装机由一套称重仪表、触摸屏、灌装头、执行气缸、输送机、电子秤组成。采用可编程控制,伺服系统,光电传感,气动执行于一体化的灌装设备。灌装方法是用定压块,固定流到参数,控制灌料时间来实现的。操作方便,效率高,可适合各种不含气体的液体灌装。

自动填充机通过485通讯与计算机连接形成网络,为公司的统一管理提供了一个方便的平台。通过组态软件读取现场灌装信息和数据,为实现自动化管理提供条件,将称重仪表和工业控制计算机接入网络,进行数据交换通信,对整个过程进行数据参数设定和控制操作、过程动态、灌装数据显示、报警显示等,并将现场料位信号、阀门位置信号和报警信号连接到输入模块。阀门的开/关、进料器的开/关和报警信号连接到输出模块,中央处理器模块读入模数模块的数据,通过编程自动控制灌装的整个过程。

1灌装机械

液体灌装机对工艺的复杂性根据先进可靠的原则比较各种情景,并决定采用QUANTUM PLC自动化平台。编程软件使用CONCEPT 2.6,这是一个基于WINDOWS 2000的编程工具,为编程提供专门的多语言开发环境。具有创建标准导出功能块或DFB库的功能,可在应用程序中重复调用。这些DFB块可以写入阶梯、功能块图、结构文本或命令表语言。液体灌装机两种方式控制的频率:PLC输出和称重模块。PLC在指定的自动布局系统出现故障时,可以切换到称重模块输出以确保生产连续性。PLC输出时,现场变频器通过指定的比率、材料指定和频率以三种方式控制。操作员在工作计量显示屏上选择了比率,只要输入材料的总材料和每个分位数的比率,根据此分位跟踪调整。称重模块:可以是安装在管道上的电子秤,、储灌上的称重模块或是称重传感器等,这是控制的基础,直接影响控制的效果,因此基本要求是称重传感器的测量精度越高越好,有信号输出功能。同时灌装机供电电源DC24V或AC220V可选,断流设备均有控制箱内部直接供电。并可以输出4-20mA、RS485等信号到其他控制设备上,还可加接打印功能。

2工艺流程

液体灌装机的自灌装方法属于重力灌装,液体料箱和计量装置处于高位,包装容器置于下方。在大气压下,液体通过自身重量自动流入包装容器,其整个灌装系统在打开状态下工作。

当人机界面将灌装桶的输入到灌装输送台后,夹板步进电机自动设定夹板的宽度,传送带工作,开始进桶。在传送带的开端,有计数传感器,对进桶的个数计数。当进桶数到指定桶后,处在传送带两端的夹锁自动跟踪桶子所处的位置,夹锁关闭,将桶子固定。然后信号反馈到主控制器,主控制器通过步进电机调整灌装针的位置,当达到理想的位置后,灌装开始。当桶子灌装完成后,控制桶子的夹锁被打开,传送带开始运作,将灌装好的桶子送出,进而进行下一个灌装周期。

自动灌装机采用液面灌装方法,适用于无泡沫或轻质泡沫的液体物料灌装。特别设计的喷枪操作简单,灌装快速准确。本发明能最大限度地保证残液的泄漏。集气罩能有效保护操作人员免受有害气体的侵害。在操作过程中,操作者只需简单地对准喷枪喷嘴正下方的桶口,按下“启动”按钮,空桶就会自动剥离,然后进行精确的双速灌装。灌装完成后,喷枪自动提离桶,将满桶取出,完成灌装。

3伺服驱动器

伺服电机必须有伺服驱动器才能旋转,而伺服驱动器的工作目的,主要是根据伺服控制器送出的指令(P,V,T)工作。同步电机并非完全同步于旋转磁场,驱动器必须进行修正工作,使电机工作稳定不失步。所以驱动电机正确跟随控制指令工作是伺服驱动器主要完成的工作任务。

输送罐的液位可由PCC自动控制。当低于设定的下限时,碱液泵将自动开始从碱液储存罐供应。储罐是碳钢树脂计量罐、反应罐配有温度检测元件、二级温度计和蒸汽切断阀,用PCC控制温度。

在此中间称重灌装机中,由于定位模块FM354输出的是-10~+10V的模拟信号,因此采用伺服电机驱动器采用VCommand(位置伺服的控制方式)。

位置伺服驱动器内部包括:位置控制单元,速度控制单元和驱动单元。其中位置控制单元在此称重灌装机中即定位模块FM354。编码器将位置伺服电机走过的位置信号送到FM354,闭环调整灌装罐中气动轴的位置。

4定位模块FM354介绍

自动填充机的中央处理器采用工业称重仪表为核心部件,工作稳定可靠,可根据需要实现各种自动控制。可以根据需要选择显示单元,如公斤、立方米、升或其他。无需包装桶的剥皮、称重、装卸等复杂工序,即可直接装车装入桶内。采用7英寸触摸屏显示,显示内容可以根据需要显示各种参数。通过触摸屏直接输入方便直观,易于操作,无需人力培训。根据测量介质的特性选择,经久耐用。可配备微型热敏或针式打印机,定时和手动打印任何您想保存的内容。节省了文档的日累计、总累计、日填充次数、填充时间和填充量,可以查询或自动转移到u盘或打印。

灌装系统可配备定时定量启动功能和称重上限下限报警功能。可配备间歇桶功能。批量桶数、间隔时间和灌装量可直接在屏幕上输入。可定制根据设定的单价自动计算灌装量的价格,并显示印刷重量、总价等。具有遥控功能、远程计算机监控、操作功能、无线监控功能等。提高生产效率,实现无尘运行。

FM354是通过伺服电机,在高速机械设备中实现各种定位任务(位置闭环)的模块。使用于简单的点到点定位,或者响应、精度、和速度有极高要求的复杂运动模式。是高速机械设备定位任务的理想解决方案。控制伺服电机的FM354定位模块可用于定位如:进给轴、调整轴、设定轴和传送带式轴(直线轴、旋转轴)。

FM354处理轴的时基定位,用模拟驱动接口(-10V~+10V)控制驱动器。编码器(SSI或增量)报告目前轴的位置,FM354利用此信息来修正输出电压。

定位功能包括:手动调整(用点动键来移动伺服轴),增量方式(沿预定义的路径伺服控制轴),MDI(手动数据输入),运行中的MDI(在任意希望的,可指定的位置,随时进行伺服定位),自动/单端控制(用于复杂路径的伺服定位,连续/周期进给,向前/向后)。

通过模块FM354集成的数字量输入,还有一些特殊功能可供选用:长度测量,通过FM354的快速输入启动,停止定位运动,找寻参考点,运动中设定实际值等。在工业灌装生产过程中,通用硝基漆涂料定量灌装机应能实现全自动、半自动和手动灌装,并能在不同的工作模式之间切换。灌装控制必须具有高可靠性,以确保持续正常运行,发生故障时及时报警,紧急停机,防止称重灌装机事故。生产过程中的上位机不仅直接在现场显示生产数据,还需要历史数据、相应的数据报表、填写管理等功能的处理功能。

5气压轴定位模块的工作原理

通常一个定位命令要求轴上零件移动到另一位置时,定位模块FM354先计算一个理论的实际速度图。然后以这个时间速度图控制驱动轴,使之最后达到规定的位置,轴定位模块先以用户设定的加速度匀加速运动,如果是在JOG运行模式下,则达到设定的JOG运行速度后开始匀速运动,一定时间之后,再以用户设定的加速度匀减速运动,直到速度变为0。速度到0时,轴移动的距离正好是命令的设定值。

6传感器模块

在传送带的低端安装了一个称量模块,用于检测和控制整个灌装机。可以说是整个灌装机的眼睛,用于控制和监视整个灌装机。

称重模块是将质量信号转换为电信号的检测工具,采用量程为50g,满偏电压为12V的模块。称重模块输出的电压通过与电压比较器设定的门值电压相比较,从而输出有效的检测信号。空桶检测门值电压设定为10g,转化为相应的电压信号为2.4V。即当检测到称重模块输出的电压大于空桶门值电压时,输出有效的信号,当称重模块的输出信号小于空桶门值电压时,就认定没有桶子经过。

7总结

在灌装容量精确定位的问题上,步进电机的定位已经不能够满足要求,因此采用伺服电机来进行精确的定位。西门子控制模块FM354有高度集成的控制参数,如果参数设置合理再加上PLC灌装程序控制能实现精确的定位。参数的合理设置还需要现场的多次调试才能达到最为理想的效果。