摘要:为了提高设备的利用效率,对其直线容量式灌装机、螺旋推进器、理盖机、旋盖机、打包机,码垛机等设备进行全面改造,实现不同规格桶型的灌装,降低成本,提高了灌装机使用效率。

0引言

对润滑油及特殊行业的液体分装生产中,常常会用到各种类型的在线容量灌装线。以中国石油润滑油公司各生产厂包装装置所用润滑油分装生产线为例,多为立式、多头、在线、小容量全自动灌装生产线。设备引进时各厂自有品牌,桶型各异,尺寸不一,后来在公司品牌整合中,轿车用油、商用车用油、工.程机械用油、摩托车用油、加油站专销和出口产品以及昆仑之星车辅产品中,均有不同包装类型产品,且各类产品中又分几个系列,各系列产品的桶型各有千秋,各厂因基础油特点及产品出厂的需要,常常担负着几个系列、多个规格的小包装产品分生产任务,这个过程中就需要对原有生产线进行应的改造。

1润滑油一厂4L灌装生产线现状润滑油一厂现有包装生产线5条,其中4L包装线2条,有一条生产线自1997年投产,原本设计只满足一种桶型油品灌装,但是目前润滑油一厂担负着“昆仑-天歌”“昆仑-天力”“昆仑-天鸿”系列油品的小包装生产,及供OEM客户产品,为了降低生产成本,更好地服务于市场,提高现有设备的利用率,经过革新改造,使原单一规格的立式、多头、在线、小容量、全自动4L灌装生产线可适应多个桶型和规格的生产需要。通过几年来的生产运行,由原来的只有一种桶型中单一4L规格的分装,变为改造后新增桶型4种,各桶型规格为1L、2.5L、3L、3.5L、4L,5种不同规格,大大提高了原有设备利用率。需说明的是,在新生产线引进中,即便考虑到桶型切换,可减少日后改造成本,提高生产切换效能,但不等于不需要改造,特别是现在以销定产及委托加工生产情况下,桶型及内装量规格在不断地更新和变化,日后的改造在所难免。在此,将润滑油一厂对引进的设备进行本土化改造的经验做以介绍。

2灌装生产线改造实践经验

2.1增设投瓶机,对空瓶传送方式进行改进

润滑油一厂原来是在灌装机前端进行直接投瓶,运行中发现不便于现场管理,由于生产厂房和空瓶存储库房不在同一楼层,人力运送距离过远、电梯使用过于频繁。投瓶机和立式夹瓶输送机的投用,使得空瓶在楼上从存储区运到投送区,运行控制装置在楼下由灌装操作人员控制。空瓶由投瓶机链板转入立式夹瓶传送装置,之后再和楼下的空瓶传送带相连接,减轻生产线现场物料运送管理压力,改善投瓶人员的作业环境。原投瓶装置靠近空压机,噪声较大,在楼上传桶,一方面降低了噪音,另一方面也使投瓶的作业环境效果更好,冬季室温在15℃以上,夏季室温基本保持在30℃以下,光线、照明、通风均比以前得到改善。

2.2对计量灌装机的改造

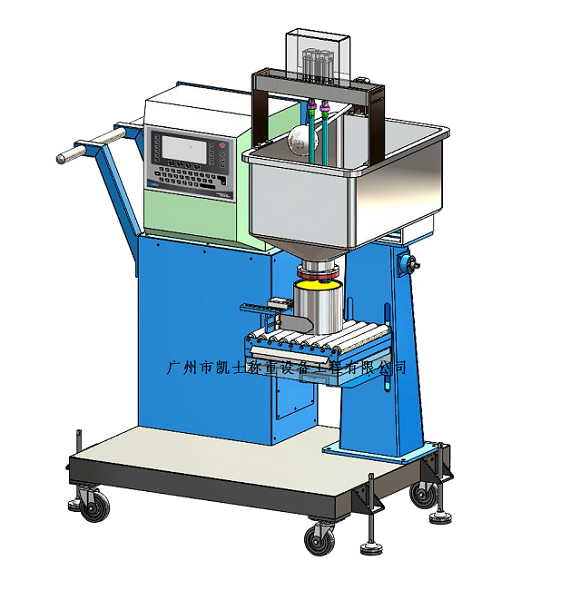

1997年填充机在设备引进时只适应一种桶型和内装量规格调整的灌装。润滑油公司整合后,根据市场和OEM用户的需求,桶形变化很大,尺寸长宽高均存在较大差异。润滑油一厂再针对不同桶型增加灌装线不具备条件,既是资源的浪费,又增加企业成本。经过讨论和论证,动手改造灌装机、螺旋推进器、理盖机、旋盖机、打包机等将是最佳选择。随即润滑油一厂成立改造攻关小组,首先对定量灌装机入桶定位卡板进行改制,根据桶身的宽和桶嘴直径的尺寸来制作定位卡具。

制作卡具固定在定位架上,桶进到防爆灌装机时,检测器检测到有桶信息给plc一个信号,使定位架闭合把桶定位在罐装头下对正,达到罐装生产。根据桶型,桶的宽和厚度来制作了螺旋推进器、进给涡杆,材质使用MC尼龙6来制作,耐磨且变形非常小。如图4所示,图中尺寸均以mm计算。

旋盖机改造中是设备改造后能否保证生产速率的关键环节之一,也是改造工作量比较大的一块。首先是根据不同规格的桶型对进给涡杆、星形进给轮、中心星形轮、侧导板、中心导板、送出星形轮进行加工改造。改造时要注意尺寸的测量和计算,并注意材质的选择,一定要耐磨、耐腐蚀,其次是注意各规格桶型进行切换时各部件位置的调整。除上述部件外,一定要注意调整进挤导向杆的位置。

理盖机原理和制作:双盘间隙理盖机构主要由顶盘、底盘和驱动装置等组成,朝向顶盘时,通过筛选进入下滑道,当盖口背向顶盘时,在底盘转动及辅助吹气作用下回到料斗,进入再次筛选。

旋盖机部分的改造:首先根据桶的长、宽、高来确定旋转夹具的高度和凹陷部分的尺寸,再有是对理盖器及旋转滑道的改造和调整。在原旋转滑道的基础上加宽加高,以适应不同形状和规格桶盖的顺畅旋转。同时在各规格桶盖切换过程中还要将转向架的高度根据桶身的高度进行适当调整。

2.3对贮油箱进行改造

油品在分装生产中,油罐内油品经泵运送到液体灌装机前的贮油箱中,实际生产中,有些品种的油品常常因输送过程中含气体,影响容积式灌装中产品内装油品净含量精度及生产效率,为此,在原贮油箱之上加装一个2.5m’的缓冲静止油箱,基本改善油品分装过程中因油品含有气体所致的各种情况。

2.4对包装机的整机更换

改造前用的裹包式包装机,因北方气候特点,四季温差大,空气湿度小,影响包装箱成型质量,甚至很多时候包装箱在生产时成型正常,存人库房后因空气湿度小、室温低等原因开箱,影响产品外观质量。故在改造中选用适合北方生产的落箱式全自动折盖包装机进行整机替换。该类型包装机由分道器、拆箱机、落箱机、皮带输送机等几部分组成,改熔胶式为胶带粘贴式封箱。即纸箱的箱身装钉好以后,上下箱盖只压出折痕,这样便于包装物的物流运输,在生产过程中,纸箱进入拆箱机以后,由行走电机控制真空吸盘拉开纸箱,在此过程中折底、推箱,在封箱底电机的带动下将箱底用胶带粘好送出,经异链传送到落箱机,等待落桶装箱后,在皮带传送过程中经由封箱顶处,对箱顶盖进行折叠粘封,喷码后进入下一环节。

2.5增设复检电子秤

容积式分装机随油温的变化,内装油品的净含量会有所不同,另外为防止包装过程中落箱处缺桶,添加复检电子称。检测重量依不同规格进行生产前设定。复检电子秤在线检测,对设定范围内的偏差准予放行,当偏差超过许可范围,将箱推出,检测精度高,和整线的电气联锁,偶遇单箱缺量会自动推进不合格平台伴随声音报警等待处理,如遇2箱以上缺量会因出口产品堆积报警而使整条灌装生产线自动停机,直到人工解除为止。

2.6添加报警联锁装置

对内装量不足、缺膜、缺盖、喷码机故障或不喷码等故障进行电气联锁。原生产线因产品质量标准和要求的不断提高,添加桶体喷码和箱体喷码,在线复检电子秤等设备,增添设备一定要与原设备进行电气联锁、互锁。一方面对是操作工劳动强度的降低,更主要的是提高对产品各方面质量的控制,避免和控制不合格品出厂,降低不合格品返工处理的数量,使包装物和油品在分装生产过程中的损耗下降,保证产品分装生产合格率的稳定。

3设备改造遵循的原则

3.1设备改造的可行性

对设备存在问题、改造的依据、方案的选择要有可行性。这里的“可行性”包含三点:一是所选技术或设备应该是行业内当前相对先进、性能稳定、便于维护。二是改造后的动能消耗应该在可承受范围内,从节能降耗方面加以考虑。三是指改造难度要低、工期要短、费用要少、风险要小、效果要明显。

3.2设备改造必须遵循HSE管理原则

改造前的准备、改造施工中及改造验收后均要遵守HSE管理体系对质量、健康、安全、环境的目标控制和原则,节能降耗、保护环境、保障安全生产、改善劳动条件、提高劳动生产效率。

4设备改造后的优、缺点分析

改造完成后,还是有许多不尽人意但是又必须面对的地方。就是拆箱机线槽的位置设定,根据设计规范,生产现场管、线布置必须符合我国工业企业设计标准规定,不妨碍人员在机器附近的安全出人,避免磕绊,有足够的上部空间保证操作及维修人员作业时的安全,虽然符合标准,但位置的设定绝不是最佳,实际运行中感觉如果用嵌入隐藏式或是架空式的话,会使改造锦上添花。这仍是今后设备改造及引进中需要注意的问题。

5结论

从目前设备运转情况证明,润滑油一厂对4L称重灌装机生产线改造比较成功。新增油品缓冲静止油箱解决了生产中油品带风问题,通过对卡具的配套加工,可以适应多种形状和规格及材质桶的分装生产;更换后的包装机与更换前相比,效率等同,封箱效果更好,满足生产需求;新增电气联锁可以提高产品生产效率,减轻操作工的劳动强度。不仅为4L灌装生产线日后的进一步改造积累了丰富的经验,也为同类设备的改造积累了充分的资料和经验。