摘要:自动灌装机是典型的定制设计产品,其设计过程分为布局设计、结构设计和运动设计。文中研究了面向布局设计的物流仿真、面向结构设计的装配仿真和面向运动设计的运动仿真等技术,为自动灌装机的设计提供仿真支持。

1前言

灌装系统是饮料生产线中用于连接和协调多种饮料生产单元设备的装置,由于饮料生产单元设备是由专业设备厂商提供,因此填充系统的设计是饮料机械制造企业进行面向订单设计的主要内容。在液体灌装机的布局、结构和运行等设计阶段,设计人员难以综合考虑生产线场地、输送平衡、整线产能目标、装配干涉等内容,应用计算机仿真技术实现对输送系统设计过程的支持,是提高设计效率和质量的重要途径。

2输送系统设计与仿真

2.1问题的提出

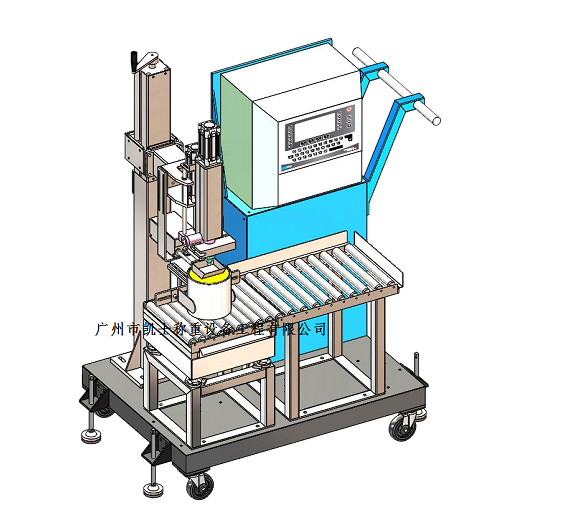

自动灌装机是将灌装机械、冷却/杀菌装置、贴标机、装箱机等自动化设备连接成为一个灌装生产线的重要子系统,满足不同饮料的产能目标前提下,保证整条自动填充机的平衡和饮料输送平稳是输送系统设计的首要目标当然还有成本和交货期等要求。这是一个典型的多学科产品优化设计的问题,其中保证生产线的平衡属于物流问题,涉及物流规划与布局设计优化;输送系统本体由大量的零部件组成,其设计属于机械结构设计问题;而饮料输送平稳属于运动力学的问题。应用数字化的手段特别是仿真技术,对输送系统的设计过程提供支持,是提高设计质量和效率的关键。

2.2基于仿真的输送系统优化设计

输送机的设计过程可以分为布局设计、结构设计和运动设计3大阶段。

(1)布局设计:布局设计主要是以输送系统物流平衡和满足不同饮料产能为目标、以车间场地和机器产能为约束条件、以各输送段的输送面积(长度与宽度)和输送速度为自变量的优化问题。由于对输送不同产品的产能要求和不同机器处理不同产品的速度,同时要考虑输送过程中不确定性因素等,从而增加了布局设计的难度。建立输送系统的物流仿真模型,对输送系统布局设计进行仿真,从而实现输送系统布局的优化设计。

(2)结构设计:结构设计主要是从机械本体的角度对布局设计的结果进行细化,包括零件设计、部件设计、整线装配设计等。由于组成输送系统的零部件大多为标准件和通用件,结构设计的关键是要消除装配过程可能存在的问题,即装配仿真。

(3)运动设计:输送系统主要利用电机、皮带与饮料的摩擦力来实现饮料的直线运动,利用饮料与挡板的摩擦力来改变饮料的运动方向。由于饮料输送系统过程涉及多个不同速度的输送段,如何合理地控制速度以防止个别甚至连锁倒瓶现象的出现,是输送系统运行设计要解决的关键问题

3面向布局设计的物流仿真

输送系统布局重点反映的是各单元设备的位置及产能、各输送段的形式(如弯道、直道等)和参数(如长度、宽度等)。面向布局设计的物流仿真是指建立输送系统的物流模型,应用仿真工具模拟输送系统使用过程中可能出现的各种情况(如机器故障),以发现输送系统设计中存在的问题;同时通过调整各输送段的长度、宽度、道数、速度等参数,为输送系统布局设计提供支持。本文开发了一个基于Witmess的自动灌装机仿真系统,该系统具有饮料/机器/输送带/缓冲区等参数设置、机器/输送带故障模拟、正常/快速/定时仿真、设备/输送带/缓冲区/输送系统仿真结果输出等功能,并实现与CAD环境下输送系统布局设计的集成,有效地支持输送系统的布局优化设计。

4面向结构设计的装配仿真

计量灌装机是一个复杂的产品,由多个设计人员共同来完成,需要应用装配仿真技术来保证多人完成的设计结果能够正确地装配。

装配仿真首先要建立包含装配体中零部件装配关系的仿真模型,装配关系主要有描述零部件间相对位置和配合的定位关系、描述零部件间相对运动和传动的运动关系、直接连接关系,目前绝大多数商品化三维CAD系统均支持这三种装配关系。由于输送系统的零部件众多而且大多数为通用件,针对零部件建立参数化结构模型是提高输送系统设计效率的常用手段。因此,为支持输送系统的装配仿真,需要在参数化部件模型上增加装配基准和装配关系信息,而且要在每个零部件模型中都包含相应的装配基准信息,主要有:

(1)装配序列信息:指装配体中零部件在装配过程中的装配顺序。

(2)装配基准信息:指装配过程中确定零部件在产品中的相对位置所采用的基准。

(3)位姿信息:指零部件在装配体坐标系中的坐标位R0置和姿态,一般可以用4x4的几何变换矩阵表示,其中R是3x3正定矩阵,表示装配元件坐标系到装配体坐标系的旋转关系,T是3x1矩阵,表示装配元件坐标系到装配体坐标系的平移关系。

装配仿真过程是通过将零部件从初始位置运动到最终装配位置来实现的,初始位置由设计者给定,布局方案中拼接的模块包含很多信息,其中就有模块之间的关系信息、关系信息指模块之间的装配关系,装配关系用来描述零部件之间约束,一般产品装配关系可以分为三类:定位关系、连接关系和运动关系,可以将模块之间的装配关系和具体部件之间的装配关系联系起来,最终装配位置根据布局方案中部件间装配关系经计算生成。为了保证部件间的可装配性,必须检查装配体各零部件之间是否有干涉,如果装配体零部件之间存在干涉零部件就不能保证可靠装配,必须对零部件进行调整和修改以满足需要。

输送系统装配仿真的流程及装配仿真结果分别如图4和图5所示。

5面向运动设计的运动仿真

运动设计是在结构设计基础上的饮料瓶输送运动设计,其重点是以保证饮料瓶在整个输送过程中平稳为目标的运动速度设计。对运动设计的支持主要是通过饮料瓶运动的平稳性分析以指导输送系统运动速度的设计,必要时对输送系统结构进行调整。

在饮料生产过程中,充填、封盖、贴标签等一系列操作都是通过自动填充机来运送饮料瓶的,随着饮料种类的增多、饮料瓶形状的多样化,与生产效率直接挂钩的饮料瓶运动的平稳性分析越来越重要。下面主要分析在运送过程中作用在饮料瓶上的力、分析饮料瓶倾倒的可能等,经过速度不同的输送系统和受外力作用是导致倒瓶的主要因素。为了分析的简便,把钦料瓶简化成质量均匀的等直杆。

(1)瓶倾倒情况分析

设半径为d,质心高度为h,重力G=mg动摩擦系数,假设瓶模型在外力作用下,圆柱体将围绕点0摆动,为关于0点的转动惯量,当圆柱体绕0点转动角时0,重力产生的回复力矩,发生倾倒,瓶子倾倒的临界条件是质心移到底平面外。

(2)速度变化引发倒瓶的力学模型前一段输送系统速度为,后一段输送系统速度为",当#和方向在一条直线上时,当圆柱倾倒的时候由于速度差产生的动能大于等于势能增加值,为输送系统运动仿真的界面。

6总结

自动灌装机在饮料生产线中起着重要的作用,如何快速设计出满足饮料生产要求的灌装生产线,已成为当前饮料机械制造企业重点关注的内容。应用多学科仿真技术可以有效地支持自动灌装机生命周期的设计,是提高企业快速响应客户需求、降低设计开发成本、提高市场竞争力的重要途径。