摘要:配料系统按照流程工艺配方对原材料进行称重和汇总,整批定量配比好的原材料都全部经通过混合器清空、混合,从而得到高质量的原材料,采用射频识别技术可以清楚知道库存状况。

沥青混合料是一种以机械搅拌代替人工搅拌的筑路机械设备沥青混合料是一种以机械搅拌代替人工搅拌的筑路机械设备因其实用性强、搅拌速度快,被广泛应用于各级道路建设90年代西德对原有生产进行了改革,以前是全机械试运行,搅拌改为自动控制,从而实现多道工序的集中,减少机器之间频繁搬运各种配料、长时间无人操作和卸料的功能,达到道路沥青拌和生产全过程自动控制的目的。同时,可以优化沥青机械的生产工艺,降低产品的生产成本,更好地满足市场需求,促进生产工艺和产品结构的升级。

沥青混合料搅拌设备是在规定的温度下,将经过干燥和加热的不同粒径的集料、填料和沥青按照设计配合比进行混合的工厂化成套设备,广泛应用于高等级公路、城市道路、机场、码头、停车场等工程建设中。它是沥青路面施工中的第一关键设备,其性能直接影响沥青路面的质量。

一、沥青搅拌工艺

只有了解技术才能全面了解沥青搅拌系统,热骨料通过筛分机筛分成几种规格,然后流入相应的热料储料仓储存,按设定比例将不同规格的骨料按先小后大的顺序分批投入石料计量仓进行累计计量,同时将沥青供应系统送来的热沥青和粉料供应系统送来的粉料按设定比例投入各自的计量装置进行计量。称重后,按预定顺序将人放入搅拌锅内强制搅拌。搅拌后的成品卸入成品提升小车,由绞车提升后卸入成品料仓储存,或直接卸入自卸车。

加药机依靠每个称重模块检测到的信号实时监控材料配比、沥青含量和拌和温度等重要参数,以确保生产的混合料质量满足用户要求。在整个过程中,电子控制系统还配备了连锁保护装置,以防止设备发生意外的机械事故。

二、搅拌控制过程

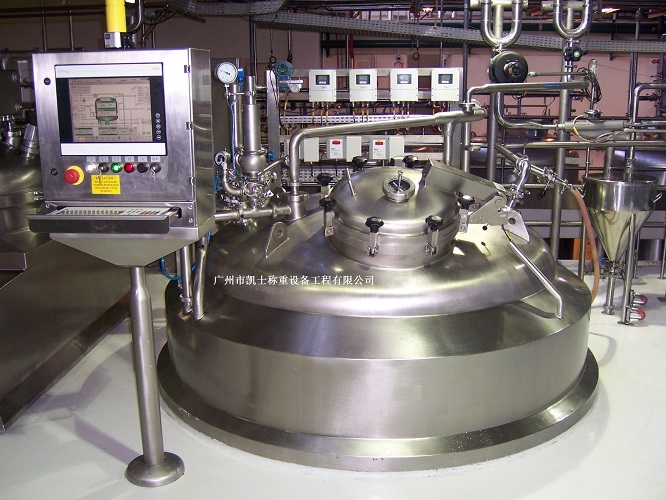

配料系统是一种在工业中用于自动精确配制不同粉状或液体主料和辅料的生产设备。配料系统是一种在工业中用于自动精确配制不同粉状或液体主料和辅料的生产设备。通常由称重系统、控制仪表、PLC系统和上位机安装在混合罐底部的三个称重模块将混合釜的重量信号传输到接线盒,接线盒将称重模块输出的重量信号并行连接到称重终端或称重控制器,称重终端或称重变送器将重量信号处理成相应的重量数据。称重终端可以为现场执行器提供一定的输入和输出控制功能,称重控制器通过特定的形式(如PLCDCS等)向上层配料提供重量数据和其他信息。具有根据所需的生产配方,自动称重和分配粉末、颗粒材料、油和其他材料的功能,可适用于75~150升不同规格的混合机、混合机和挤出机。

混料系统通过PLC编程输出一定数量的方波脉冲,控制步进申机的转角进而控制伺服机构的配料进给量,环行脉冲分配器将可编程控制器输出的控制脉冲按步进电机的通电顺序分配到相应的绕组,利用PLC控制步进电机其脉冲分配可以由软件实现配料、封盖、封箱、码垛、称重设备以及相应的输送。在配料称重过程中,通过PLC来接收在称重模块的重量对信号的分析处理,控制计量泵的频率与冲程来调整配料量。根据与上位计算机设定的目标标准值进行比较,通过PID算法计算出灌装所需的开启度,控制气动阀动作,从而获得合格和稳定的配料重量实现闭环控制。

搅挫控制过程路面石子要求标准是按路监部门下工艺通知,通过更换筛板分出它们的直径,筛的过程当然是先筛细纱,然后再小中和大,加入的顺序是大、中、小和细,四种石料分别加人骨料称内进行称重。称是由称量模块和称重仪表组成,仪表通过计算输出信号给计算机。如:路面标准给的是大300、中250小150、细100沥青为50、矿粉150,从程序设计方面分为石子,沥青和矿粉,同时称重称重完毕同时放入搅挫仓内搅拌,搅拌几分钟后放人小车,小车上行,小车放料,小车下行。程序设计时考虑几点:

1、搅挫时间;

2、搅拌仓放料时间;

3、小车倒入储存罐时间;

4、搅拌状态,设一布尔变量,如果不设搅挫变量,计算机称重完毕会在搅挫时再次加人石料沥青和矿粉,设一搅挫状态,在搅拌时(布尔值为1)不会再加入原料,也不会在搅拌时,把搅拌仓内的料放入小车;

5、石料称矿粉称和沥青称当他们称重为0(当然不会真的为0,零的范围左右)时,并且下料仓门是关闭状态时,然后再次称重。

三、监控系统结构设计

混合系统采用DCS集散控制方式,选用西门子S7-300PLC构成数据采集控制系统,模块化设计,经济实用。人机界面监控软件采用国内工控领域头牌组态软件“组态王”,具有开放性好、便于用户维护和二次开发的优点。所有过程控制数据及设备运行状态可集中管理、实时记录,随时打印和查阅。配料结构与功能由计算机、机柜和外围设备(称重混合机、气动控制阀门、输送泵等)组成。监控系统的结构由一台计算机作为整个系统的人机界面。其设为主站,完成全部系统参数设定、过程监控、数据记录;另一称重仪表作为从站,以主站为依托,主管后配料的数据设定、过程监控。主站直接同西门子S7300PLC系统、自动控制仪表相通信。称重配料机采用密封型接线盒,防尘、防潮,可确保信号传输可靠。仪表采用专用工业过程控制仪,通过RS-485总线与中控室实现通信,既可独立控制,又可实现PLC联机控制。各阀位及卸料器位置信号检测采用称重传感器,具有无触点、抗干扰、抗粉尘、耐潮湿的特点。料仓仓位采用重锤式料位计,可实现连续仓位检测。