摘要:配料系统负责数据采集和对重量取样器的控制,重量以RTU信号通过计算机串口与原油交接的上位机通讯实时监测数据,同时接收从上位机发送的计量和取样等命令,实现自动取样和计量。

0引言

油气计量分为油、气井产量计量和外输流量计量两种,其中外输计量是对石油和天然气输送流量的测定,是输出方和接收方进行油气交接经营管理的基本依据。本文介绍的就是原油的输送系统。

在没有应用原油交接动态称重控制系统之前,原油交接计量工作是通过查原油体积温度修正表、原油体积压力修正表、标准密度表和标准密度转换为15度密度表等多种原油计量表格来进行人工计量。因此,每次原油交接时都在做一些重复的查表工作,工作效率很低而且容易出错。

随着计算机技术、工业控制技术的迅猛发展,称重配料系统方式向自动化、智能化、远程化方向拓展,采用原油交接动态称重配料系统可以降低员工劳动强度、提高劳动生产率,并且提高了计算精度。

1计量配料系统硬件结构

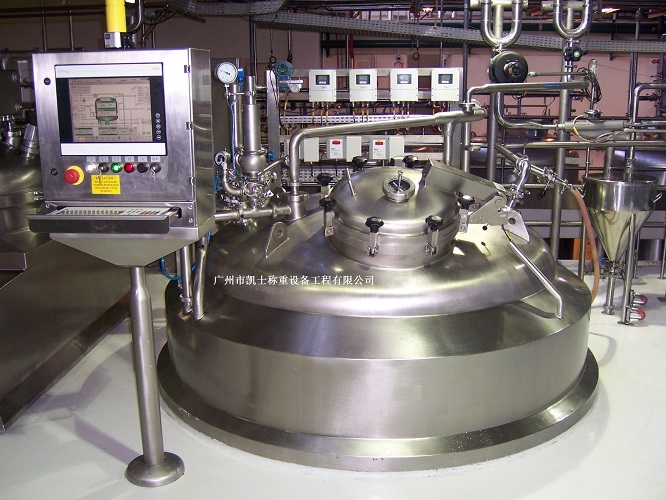

原油交接动态计量投料系统主要完成原油长输管道的连续计量,属于长时间(超过24小时)的连续性计量,每8小时计算一次输油量。此系统由流量计、压力变送器、温度变送器、取样器、下位机RTU控制器、上位机数据监测和计量软件系统组成。

RTU通过计算机串口与原油交接上料系统的上位机通讯,向上位机传输采集到的实时监测数据,同时接收从上位机发送的计量和取样等命令,实现自动取样和计量。

2配料软件结构

下位机控制器采用CASGOOD公司的E16RTU,负责数据采集和对取样器的控制,上位机数据监测主要是在组态王软件上进行二次开发而成的,其中计量模块单独由Visua开发,组态王软件采用DDE方式通讯。

3组态王与I/O设备的通讯

3.1组态王与计算模块程序的通讯组态王与计算模块采用DDE技术进行通讯。计算模块采用VB实现,设计一个用话题名VBDome为其窗体名的一个窗体,并且LinkMode属性设置为“1-Source”,LinkTopic属性设置为VBDome。

组态王把计算模块看成是一个标准的I/O设备,其方法是首先在组态软件中添加一个DDE设备,定义该设备的连接对象名为VBDDE,然后指定其服务程序名VBDDE和话题名VBDome。其数据交换方式是标准的Windows项目交换。通过组态王的数据词典来连接该DDE设备,其项目名是计量服务程序VBDome窗体中对应的数据显示控件名。这样组态王中的I/O变量就和计量服务程序的数据显示控件同步。计算模块可以接收组态王的命令码也可以将计算结果传给组态王。

3.2组态王与控制器的通讯

组态王和下位机控制器采用RS232串口进行通讯,其方法是首先在组态软件中添加一个以Modbus(RTU)为通讯协议的串口设备,首先给安装的设备指定唯一的逻辑名称echo,选择与设备所连接的串口com1,指定设备地址为1,最后再设定串口通讯的波特率。

组态王数据词典的I/O变量通过设置控制器寄存器相应的地址来连接该串口设备,这样组态王就和控制器建立了会话。

4.系统计算模块实现

首先,系统需要获取相关的参数,如流量计累积体积、流量计出口温度、流量计出口压力、视密度(化验密度)、视温度(样品温度)、含水率和饱和蒸气压。然后,根据国家标准《原油动态计量系统油量计算》(GB/T9109.5-1988)计算出计量时间段内的净输油量。

具体的计算过程如下:

⑴记录计量时间内流量计的开始读数和结束读数,计算出累计体积值Vi;

⑵每隔两个小时记录一次流量计出口温度和流量计出口压力,最后求出流量计平均工作温度t和平均工作压力P;

⑶每隔两小时取样一次,四小时掺和成一份组合试样,测出视密度ρt和含水率W的平均值;

⑷根据视温度VT和视密度,采用线性变换法查原油标准密度表,求出标准密度ρ20;

⑸根据标准密度采用线性变换法从15度密度表中查15度密度ρ15;

⑹根据视温度、15度密度计算油品压缩系数F;

⑺根据流量计平均工作压力P、油品饱和蒸汽压VF和油品压缩系数计算出油品体积压力修正系数;

⑻根据视温度和标准密度,采用线性变换法从Cti表中查出油品体积温度修正系数;

⑼根据输油量计算公式计算出实交净油量、实交水量和实交含水油量。

5原油交接计量称量系统方式

自动配料系统分为两种种计量方式:油罐计量和管道计量。其中油罐计量和管道计量都是以流量计为基础的动态计量,它们的区别在于管道计量在进行计量时需要选择计量开始和结束时间,其余的操作步骤和油罐计量相同。

5.1取样器设定

进入取样器设定画面,设置取样时间和取样方式。取样时间是用户估计的本次取样所需的时间。

取样方式有两种:按时间比例取样和按流量比例取样。时间比例参数是每小时多少样。流量比例取样参数是多少升采一样。用户可根据交接双方协商选择。用户设定好参数后,单击“开始取样”按钮开始取样。到取样时间后,系统会给出提示,这时单击“停止取样”按钮结束取样。

5.2油罐计量方式

当选择油罐计量方式,系统显示了两台流量计的出口温度、出口压力、过滤器差压和瞬时流量等现场信号,并显示本次输油的差值流量和总累计。

⑴在交接计量前,先单击每台流量计下方的“开始”按钮,则差值流量从0开始累计本次的输油量,同时按钮变为“结束”。

⑵本次输油结束后,单击“流量计”画面的“结束”按钮。进入“油品化验”画面,输入油样化验的含水率、视温度、视密度后,系统会计算出标准密度。

⑶交接双方登陆后,进入动态计量画面。

⑷选择流量计,系统自动得出本次输油的流量计出口温度、压力的平均值和流量计的开始、结束读数,并显示化验后求出的标准密度和含水率,如果双方需要修改参数,单击“参数修改”按钮修改。

⑸用户输入饱和蒸气压后,单击“计算”按钮后,系统自动求出本次输油的输油量和计算中用到的中间参数。

⑹单击“生成本次交接计量凭单”按钮,生成本次交油的凭证。

6报表和报警

系统为用户生成包括日报表和动态交接计量凭单的两个报表,其中日报表主要记录每个小时的现场采集数据,动态交接计量凭单记录了计量过程中的相关数据。同时,这两个报表可分别打印。

另外,为了让操作员可实时了解配料系统的运行状况,确保自动配料系统稳定的运行,系统还显示有当前的报警信息。

7系统安全性

在交接双方没有登录交接系统前,操作员只能进入“流量计”、“报警”两个画面,其余画面都被锁定。只有在交接双方登录成功后,才能激活其它画面。这样,防止了用户在计量前的误操作。同时,交接双方也可以修改各自密码,保证了配料的安全性。

另外计量模块设计成DDE的服务端。当系统启动时,自动启动计量服务,并把计量图标自动放到任务栏中;当系统退出后,其计量服务也随之停止。这样,后台计量服务对用户是透明的,对自动配料系统的安全性和可靠性都有了很大的提高。

8系统效果评价

该自动配料系统在原油动态交接计量过程中取得了显著的效果,大大提高了工作效率。与传统的人工计量相比,不仅缩短了工作量,而且计量结果的准确性、可靠性均得到改善。