摘要:配料系统的MES依据制药行业对配料在工单管理、工艺路线管理、物料管理、生产过程管理和数据采集功能,通过编码的方式存入数据库中,与批次号、电子监管码等信息相链接,便于用户随时根据产品编码信息进行追溯。

上料系统的MES依据制药行业的特点,对配料在工单管理、工艺路线管理、物料管理、生产过程管理和数据采集功能提出具体要求。

在工单管理方面。要求MES自动投料系统支持根据产品名称及产量手动创建工单及批次号,同时可以接受来自工厂上层ERP称重配料系统下发的含有产品名称、产量和批次号等信息的工单。

在工艺路线管理方面。MES称量喂料系统需根据不同产品和不同批次信息指定不同的工艺路线,同时支持在新版GMP及企业现有生产情况的基础上对现有工艺路线进行优化。

在物料管理方面。新版GMP要求企业必须建立规范的物料管理系统,使物料流向清晰、可控,并具有可追溯性。MES配料机需要通过对物料进行编码来控制物料投入及产出,编码生成后将其锁定到生产过程中,从而防止物料混批,并将物料信息通过编码的方式存入数据库中,与批次号、电子监管码等信息相链接,便于用户随时根据产品编码信息进行追溯。

在生产过程控制管理方面。MES投料站要求切实地提示工作人员当前需要进行的操作、限制操作权限、管控生产过程的关键数据、管控生产过程的关键操作,从而来提升企业产品的合格率,使企业的产品数据标准化、生产流程规范化。

在现场数据采集方面。MES自动喂料机应能够通过数据采集系统对现场配料系统当前运行的数据进行采集,避免工作人员在填写记录时需要人工确认数据数值以及填写数值是否准确等问题,最大可能地避免差错的发生。

配料系统具体方案实施包括以下六个部分:

基础数据管理和生产建模。利用PharmaSuite的基础数据管理模块(PMC)为MES配料系统提供基础数据的维护管理功能。

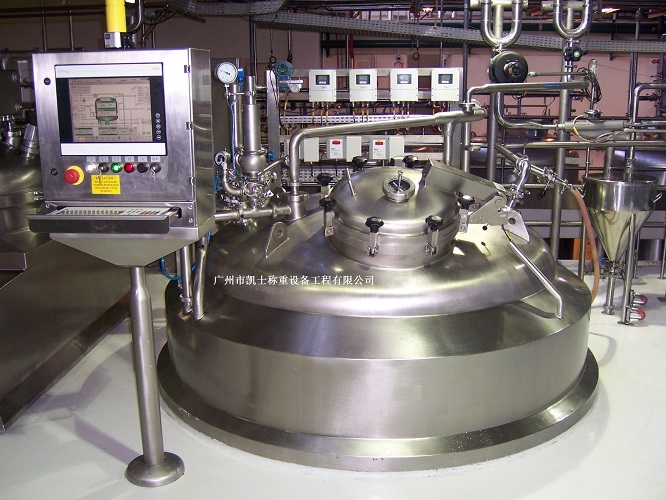

称重配料系统应用的称量模块对称量过程进行严格的管理,称量原辅料后的结果由系统从称量工具中自动读取并打印条码,条目信息包括:原辅料名称、原辅料批号、原辅料有效期、原辅料数量(或重量)、用于投料或补料的成品批次等;称量过程和结果在称量间界面上显示,并与生产任务进行核对,核对不符时产生报警信息。同时系统提供对称量衡器的校验、标定进行统一管理和提示。

电子批记录。EBR模块自动生成符合GMP和FDA要求的电子批记录,配料系统实现对产品生产过程的工艺参数、报警情况及超限处理情况及操作人员的实时跟踪记录,方便将来的历史追踪,符合GMP提出的:实时如实记录生产操作的全过程。颶o_蛖完整的生产批记录包含从生产配料、控制系统上采集的实时数据(工艺参数、配料状态、运行参数、环境参数)、化验室的检验结果、称量数据、物料库存、生产过程中的物料消耗、人工操作记录(清场、检查)、自动进行收率和物料平衡等的计算。生产批次结束后,配料系统提供在线的电子批记录的审批功能,系统可以自动捕获偏差事件(同时支持人工录入偏差事件和评注)。

生产过程跟踪。对生产过程中的各种要素进行跟踪,包括物料的跟踪、人员的跟踪和配料的跟踪等。

符合FDA要求的电子签名。配料系统满足电子记录和电子签名等要求,以确保电子数据的有效性和可靠性。

生产报表。利用业务系统中产生的实时海量数据,从历史角度对作业过程的生产、配料、质量和物料等实际完成情况进行统计和分析。

整个MES配料设备架构符合S95/88等工业标准简化了业务系统(ERP)、制造执行系统(MES)以及自动化层之间的集成。基于J2EE的平台提供对第三方内容的支持,使配料系统集成商及IT部门能够轻松扩展PharmaSuite的功能。

通过配料系统实现了生产制造体系的资源优化配置、在线监控和数据采集,实现了对水以及原料配料的实时监控管理,能够自动检测产品是否达到美国FDA标准的要求。除此之外,对产品每个批次生产过程的电子化记录的实现,在国内的同行业中,解决了公司生产制造过程和ERP系统的信息孤岛的问题,通过接口,实现了生产订单的即时下达和生产报工的即时反馈,取代了人工下达工单和人工输入报工数据,大大提高了工作效率;通过报工数据的即时反馈,大大方便了调度人员和商务人员了解工单的加工程度,提高了信息沟通效率。

通过MES混料机,车间生产基本达成了物料管理精细化、操作规程标准化、配料运行可视化以及人员管理信息化。

在物料管理方面,所有物料都有自己的子批次码,且使用时需要进行扫码复核,与生产批次绑定,杜绝了物料混用的风险。在规程操作上,所有操作都必须执行完当前操作才能进行下步操作,提高了员工对当前工作的专注度。同时,所有操作的标准都在MES系统中注明,不符合标准的操作无法执行,使员工强制合规。配料系统的运行参数全部自行读取且在MES系统中显示,使操作人员更容易掌握配料运行的情况,可在第一时间发现配料的异常。同时,所有操作人员必须经过MES培训且进行权限申请登记后后方能进行操作,各人员权限分配明确,人员信息详尽,便于车间生产的人员调度。

作为以客户需求为导向的定制化解决方案,MES配料系统的最终运行效果与系统的设计实施工作密不可分。在GMP验证合规性方面,配料提供了系统验收方案和符合GAMP5的计算机化系统验证方案,保证了MES配料的GMP验证合规性和实施该系统的验证。

通过引入先进MES制造信息管理系统,配料提升了企业的信息化水平和生产效率,降低产品制造成本,达到与国际标准合规、高效优质和循环发展的目标。项目实施后的示范带动作用明显,MES配料是自动化走向“互联企业”的利器之一,“互联企业”的目标是通过融合信息技术(IT)与运营技术(OT)来获取运营、业务和交易数据,并充分利用这些数据提升配料和供应链的绩效表现。对于配料来说,“互联企业”将极大地促进医药产业的技术升级,加强医药产品制造工艺过程控制和品质在线检测监控,大幅提升生产效率,提高企业的市场综合竞争力,推动企业的可持续发展目标。