摘要:配料系统集生料配料和混合、磨、破碎等控制对象的生产线,通过计算机集散控制系统自身实现, 对其进行校正、补偿,算法和建立IPC与网络通讯组成的控制系统。

近十多年来,粉体混合机生产规模越来越大型化,混合机生产线的检测与自动控制技术、计量技术也得到了迅速发展并趋于成熟,成功的例子很多。相比而言,由于粉体配料机受其生产工艺、投资规模、台时产量的影响,配料设备的计量与自动控制技术发展相对缓慢,也走了很多弯路。在计量方面,物料计量从斗式秤、圆盘秤到失重秤,从恒速秤、间歇式皮带秤到直流、变频调速式皮带秤,从螺旋秤、冲击流量计到转子秤;水流量计量从转子流量计、涡街流量计到克里奥流量计。在自动化方面,也经历了从无到有、从极个别的二型称重仪表到局部的三型称重仪表使用,从局部的单台计算机控制到只有参数检测、很少参与控制的局域网系统,且使用的成效与运行的可靠性都很不理想,配料控制系统自动化实际上在较长的时间内处于一种困境。

随着DCS投料系统广泛应用与现场总线技术的飞速发展,具有互操作性、互换性、可替代性、可扩充性(可增值性)和多台支持(可移植性)。在配料系统的功能方面,要求实现的算法更多,实现的控制目标更高,自动配料系统功能更趋综合化。在称重系统的自诊断功能方面,要求自诊断功能尽善尽美、准确无误。其他方面,如配料系统的易操作性、可靠性、低成本等要求更加苛刻。在这种情况下,粉体生产过程与生产管理呈现了这样的趋势:

(1)控制的自动化水平越来越高,从经典的PID调节、反馈、前馈回路控制逐步发展到批次控制、集散控制、面向对象的优化控制、人工智能的专家控制、模糊控制、自学习功能等,对单一参数、单一目标的控制逐步发展到多参数多目标控制,考虑到多种扰动的影响对其进行校正、补偿,算法和知识库的建立等越来越复杂,越来越要做大量细致地工作,并显得尤为重要。

(2)生料配料、粉体配料和混合、磨、破碎等对象优化控制、自适应控制或人工智能专家系统,要求通过计算机集散控制系统自身实现,即不再附加其它计算机硬件。目前采用IPC与网络通讯组成的控制系统,对系配料统的支撑软件的要求已不仅仅是其功能多么强大、内容多么丰富,而是对其具有不同对象的用户再开发能力的需求日渐重要。配料系统软件如能支持多种流行的高级语言,用户根据各个特殊控制对象的不同要求能实现自己的控制策略,那将对行业的针对性的软件开发、对配料系统内容丰富与软件的完善都提供了重要的手段。

(3)现场智能化称重仪表普遍使用。

(4)数字化的直流调速、变频控制器、软启动装置、开关元器件等将迅速得到广泛应用。

(5)人工的干预越来越少,操作的点越来越集中,操作方式越来越软件化。

(6)控制系统的功能越来越向综合性发展,CRT的作用越来越强。

(7)数字信号越来越深入现场,控制将进一步分散,故障点的影响面将越来越小,控制系统的投资将大幅度下降。

(8)企业管理信息系统(MIS)、企业资源规划(ERP)等信息化管理技术已在一些先进的粉体企业成功应用,企业经营管理信息化与生产过程控制一体化也正在得到迅速发展,电子商务也正在为改变企业的经营、管理模式发挥其越来越大的作用。

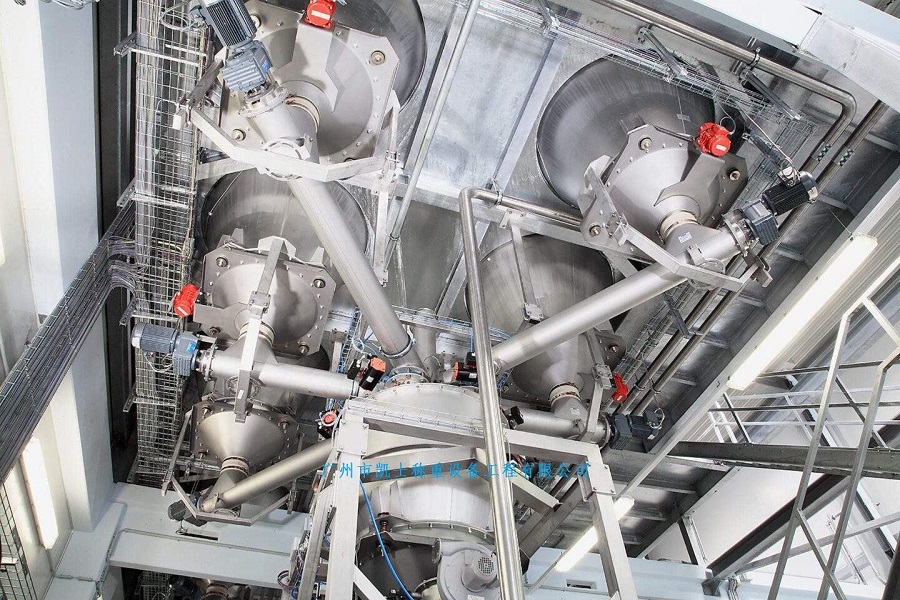

近几年来,自动配料系统工艺也发生了较大的变化,比如大磨群混合工艺,大径混合的台时产量也有了较大幅度的提高,辊压磨、立磨、高产高细磨、高效选粉机和小型预均化堆场等性能优良的设备及工艺技术,已在混合机粉体企业得到广泛地应用;收尘设备的高效与耐用都给混料机开辟了广阔的前景,特别是生产的连续性将大大提高,这给自动化的应用奠定了新的基础,同时也可以借鉴混合机厂的一些成功经验。正是要与配料技术发展相适应,配料生产线不能没有自动化;不能没有计算机控制系统;不能没有高效的现代的数字信息管理系统;更不能没有高可靠性的检测与计量系统。