摘要:以称重仪表为核心的螺旋电子秤的硬件设计和软件设计,利用P控制算法实现物料的流量控制。通过软件和硬件的合理配合,使系统实现动态称量的功能,且测量误差不大于+2%。

1前言

在工业生产中,有很多需要对粉末状或小颗粒状散状固体的流量进行准确测量和控制的情况,如水泥厂、铁合金厂、铝厂等要对原料配料进行准确计量。螺旋电子秤就是针对实时动态称量工业用原料的需要而设计的,对完善工业部门物资计量体系具有一定意义。

2螺旋电子秤的硬件设计

2.1螺旋电子称的工作原理

螺旋上料系统是根据科氏力与物料质量流量之间成线性关系的原理设计的。

物料从入料口进入装在筒内的螺旋,螺旋的转速由电磁调速电机控制,物料随着螺旋的转动向前移动,物料在向前移动过程中要经过装在螺杆下面的称量模块,计量模块将物料的部分质量转换成毫伏级的电压信号,并通过前置放大器转换为0~+10V的直流电压信号,再经滤波和A/D转换器转化,将得到的数字信号传送给称重仪表。

称重仪表对数据进行实时处理得到物料重量,一方面将物料重量送给数码显示管显示;另一方面对物料重量作PI调节,所得控制量经过D/A转换后输出一电压信号给变频器,变频器控制电磁调速电机的转速从而自动调节螺旋的转速,也就自动控制了物料的流量,达到精确控制固体物料流量的目的。另外,称重仪表与PC机的串口通过MAX232转换电平后,通过串口通讯进行数据交换。

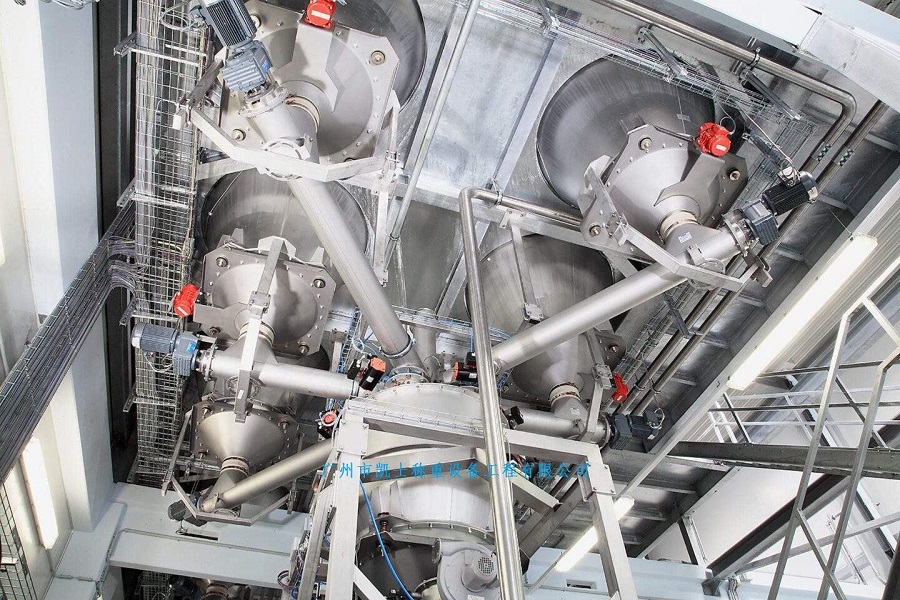

螺旋电子秤的硬件系

2.2螺旋电子秤测量模块的设计

螺旋投料系统的测量模块主要包括称重传感器、信号采集称重仪表电路和A/D转换部分。A1起反向和满量程调整作用,调整w,使其输出0~25mV。运放A2用作反向零点补偿和滤波,调整W使其输出为0~10V。为了防止工频串模干扰信号混入称重仪表而产生测量误差,硬件上采用了性能良好的双T滤波器。双T滤波器的参数选择应满足C=C:=2C,,R=R=2R,,适当调整RW、RW,消除50Hz工频干扰可得到更好的滤波效果。A/D转换器采用美国模拟数字公司(Analog)推出的AD574。是单片高速12位逐次比较型A/D转换器,内置双极性电路构成的混合集成转换芯片,具有外接元件少、功耗低、精度高等特点,并且具有自动校零和自动极性转换功能,只需外接少量的阻容件即可构成一个完整的A/D转换器。

2.3螺旋电子秤动态称量的实现

螺旋每旋转一圈,从出料口流出一定量的物料。要实现动态称量且要使测量精度尽量提高,就要尽量减少给料螺杆的震动以免称重模块的测量值并非实际值。要减少螺杆的震动保持螺旋内的物料稳定,就要使螺杆的转速尽量固定在一个恒定值,也就是要通过控制使电磁调速电机的转速恒定,这样称重模块的输出电压也就稳定在一个值上,得出每次从出料口出来的物料重量相等,使得△D-0,这样从4→时间段内总的物料重量直接采用累计积分的方法,直接以数字的形式参加运算,可改变电子秤的吨位,使现场实物标定变得非常简单。为此,系统中在硬件上采用螺旋产生的转速脉冲作为中断信号,对AD574的输出信号进行采样。称重仪表对采样信号进行数据处理后得到物料重量,并将物料重量一路送累计显示,另一路与变频器给定值对应的重量值作比较。由此产生一偏差信号,通过软件PI调节后,与自动预置值相加后,调节螺旋的转速,使螺旋内的物料保持稳定,也就使传感器上的电压稳定在一个值上,从而实现较为准确的动态称量。

3螺旋电子秤的软件设计

3.1PI控制算法

从螺旋喂料系统实现动态称量的过程可以看出,系统中采用了PID控制算法中的PI控制,通过软件调节比例系数和采样时间的积分区间,使得给定变频器的控制量为一个恒值,也就使得电磁调速电机的转速为一个恒值,从而使螺旋里的物料稳定,使称重模块的输出电压保持恒定,实现动态称量。

3.2系统软件设计

配料系统软件采用模块化结构编制,主要分为主程序模块、初始化模块、采控模块、数据处理模块。主程序控制模块包括主监控程序、键盘扫描程序、显示子程序等;初始化模块主要包括模拟电压、标定系数等参数的设定子程序以及数字键处理子程序和提示符显示子程序;采控模块包括数据采集中断服务子程序和通讯中断响应子程序;数据处理模块包括数字滤波子程序、PI调节子程序、物料总量积分运算子程序等。

除了在硬件上采用滤波手段外,还采用了软件滤波,以减少现场干扰。其中的数字滤波子程序就是实现对A/D转换后的数据进行预处理的功能。A/D转换完成后,由称重仪表读取AD574送出的12位二进制数据。但由于现场干扰,可能会产生脉冲干扰,因此必须对数据进行预处理。采用中值滤波的方法,即将采集到的每4个数据去掉1个最大值和1个最小值其余2个取平均作为测量数据,以减少尖峰干扰。

4结束语

本文介绍的螺旋电子秤以称重仪表为核心,运用PI控制算法,实现了工作过程的自动化。实验表明,系统工作稳定,测量误差不大于土2%,具有可靠性高、操作简单的特点,达到了设计目的。