摘要:称重配料机采用“先快后慢,点动'的控制下料方式,扣除料斗本身的重量(皮重),在上位机下达配料指令后在下料开始一段时间,进行快速下料,当检测达到快速加料的目标值,开始慢速下料;当检测到配料重量达到目标值的提前量时进料阀门全部关闭,依靠料自重达到目标重量。

工业控制中的高精度自动称重系统不仅是提供重量数据的单体仪表,而且作为工业控制系统的一个组成部分推进了工业生产的自动化和管理的现代化,起到了缩短作业时间、改善操作条件、提高产品质量以及加强企业管理、改善经营等多方面的作用。宝钢股份宝钢分公司3#硅钢机组属于宝钢自主集成机组。在该机组中使用了大量自主研发的新工艺和新技术。

1工艺流程

其工艺流程如下:当配液工艺需填加该药剂时,由上位机(HostPLC)向该称重配料机发出称量指令和药剂需加入的量。该称重配料机上方为容纳该种药剂的料斗,进行称量时,由整个称重系统控制药剂加人的量,当加入量达到设定量时,称量结束,并把该药剂注入下一级的槽内,与其它药剂混合,进行配液。

在该系统中,主要需解决以下两个关键问题:配料机称量及加料精度的保证。称重配料机受上位机(HostPLC)控制并与上位机进行通信,按照上位机指定的时序和重量进行配液,并向上位机实时反馈称量的实际重量。

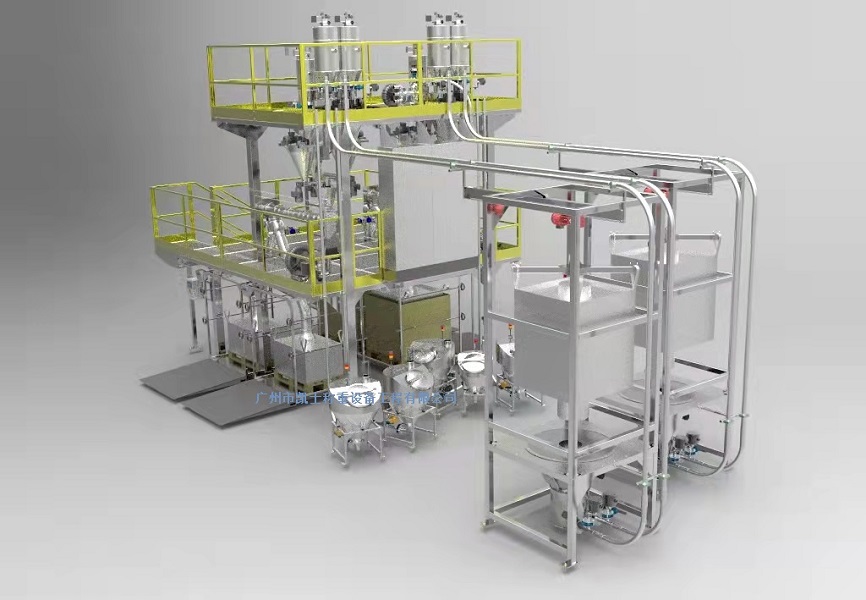

2系统构成

高精度自动称重控制系统由加料装置、称重配料机、称重控制仪表组成。

2.1加料装置

由于称重上料系统称量精度高,考虑加料装置采用以下控制方式进行控制,通过控制加料精度保证自动称量精度。

称重配料机采用“先快后慢,点动'的控制下料方式,扣除配料机料斗本身的重量(皮重),在上位机下达配料指令后在下料开始一段时间,进行快速下料,当检测达到快速加料的目标值,开始慢速下料;当检测到配料重量达到目标值的提前量时进料阀门全部关闭,依靠料自重达到目标重量。在称量控制中,进料阀设置“大开”“小开”及“关闭”3种状态“大开”状态主要用于粗精度加料当加料趋近于设定值时,“小开”动作,当完全达到设定值时,进料阀“关闭”。按照上述思路,通过编写控制加料的快慢速加料和点动下料的软件模块,以及为消除空中落料对称量精度的影响,所编写的自动寻找提前停机量的软件模块等软件措施。

为了使上位机能够获取进料阀门状态,在进料阀门处安装限位开关,反馈进料阀门状态开/闭至上位机。

2.2称重配料机

投料系统的工作原理如下:称重物体放置在秤台上,在重力作用下,电磁式称重模块弹性体产牛形变,使平衡电路失去平衡产生电流,为使电路恢复平衡,需提供大小相等的反向电流,称重配料机内部的微处理器将此电流信号经放大、滤波、A/D(模/数)转换等转变为数字信号,数字信号传送给仪表处理后成为重量信号直接在JAGXTREME仪表显示屏上显示称重数据。

为了保证自动配料机的称量精度,采用梅特勒·托利多公司的KB60.2系列称重配料机。其主要技术指标如下:

额定称量60Kg;

最大安全过载125%FS;检定分度值10g(静态)读数稳定时间t<10s;台面尺寸400mm(L)x400mm(W);结构秤台全钢结构:基础形式台式;

总重约25Kg;

精度OIML(II)级;

电源220VAC(-15%~+10%),50Hz+2%

KB60.2称重配料系统采用了梅特勒·托利多公司专利产品TB15电磁式称量模块,每个电磁式计量模块均有自己的A/D转换器和数字信号输出接口。它消除了长距离传输低电压信号的问题,而且每个数字式称重模块已全部在出厂前进行了各种数字补偿,诸如量程输出、非线性、滞后、蠕变、温度等均调整至最佳输出。同时,控制数字信号的微处理器保护在一个密封的环境中,全部都选用宽温度范围部件抗干扰性能好。由于每个电磁平衡式称重模块均含微处理器,丰富的自我诊断功能使维修和设置更为简便快速。

配料机采用上述配置,称量精度的显示分度达到1g,检定分度值达到10g,满足了工艺所要求的控制精度。称重配料机KB60.2称量的重量通过梅特勒·托利多专用的IDNET总线向配料机的控制仪表JAGXTREME实时传送称重重量。

2.3称重控制系统

称重仪表采用梅特勒·托利多公司的JAGXTREME控制器,该控制器安装在称重配料机的机旁操作盘上。

在整个称重控制系统中,以JAGXTREME控制器为核心。JAGXTREME与上位机Melsec0系列PILC采用RS-422通讯,接受上位机的配料指令,同时向上位机反馈称量的实际重量:JAGXTREME通过外部I/0(PIO)控制进料阀加料,同时进料阀通过PIO向PLC反馈进料阀状态;称重配料机通过专用总线IDNET把称量重量向JAGXTREM发送:操作盘通过PIO与JAGXTREME相连通过操作盘选择称重系统工作方式(现场/远程),当选择现场方式时,可以通过现场操作盘进行配料手动操作,同时JAGXTREME把操作状态信息通过PIO向PLC反馈。

称重控制仪表JAGXTREME由控制单元,高精度单元及多功能单元组成,在控制单元上,有COM1/2两个串行口,本次采用RS-422接口与上位机进行通讯。在控制单元上,还各配置4个独立的输入/输出口。

当控制单元上输人/输出信号数量不满足控制要求,可以追加多功能单元对输入/输出点数量进行扩展。此外,在多功能控制单元上配置有COM3、COM4端口。其中COM3提供所有输入和输出握手信号和调制解调器对接信号,COM3只用于多功能扩展板,而COM4的连接方式与COM2的RS-232相同。

高精度板主要用于JAGXTREME表与称重混合机KB60.2连接,其连接方式采用梅特勒·托利多的IDNET网络进行连接。

通信接口称重控制仪表JAGXTREME支持RS-232、RS-422、RS-485Profbus总线等多种接口。在本次项目中,采用了RS-422接口。上位机采用的是三菱MELSEC系列PLC,在上位机中,使用MELSECOJ71C24插件与JAGXTREME进行通讯其中数据位采用ASCII码进行传送。本技术的称重混料机控制仪表采用METLLER-TOLEDO公司的JAGUAR表,因此RS-422编程时数据格式以JAGUAR系统语法和指令进行编程。通信参数波特率2400/8位数据位/无奇偶校验/1位停止位传送数据类型ASCII。工艺参数称重设定值为0~5000g。数据传输格式接受上位机配料值及向上位机传送当前称量的重量都采用JAGXTREME专用指今实现。

当上位机发送配料值时,采用以下格式(仪表串口不应答,用IO口应答)

AW323001$$

(目标重量L)~(单位)~$$

(快加料重量Lm2)~(单位)~$$

(允差值)~(单位)~$$

(提前量Lm)~(单位)~$$

~0D0A

其中,~表示空格,当数据位不满4位前补空格0DOA为结束标志。

如上位机传送目标重量目标重量L为1000g快加料重量L为600g,允差值为20g,提前量Lm为40g。采用如下语句:

AW323001$$1000~g~$$~600~g~$$~~20~g$$~~40~g~$$~0D0A

数据间满足以下条件:目标值>(快加料值+提前量)。在称重配料机的二次表中,对于以上条件进行判断,当不满足以上条件时,系统报错,等待重新复位后重新接收上位机的指令。

当向上位机发送当前重量数据时,采用以下格式进行实时重量发送。AB+重量数据+g~0DOA,重量数据固定为4位,不足4位前补空格编程语言

称重控制仪表采用JAGXTREME专用语言JagBASIC进行编程。在保留标准JAGXTREME仪表程序的基础上,使用户使用JagBASIC对JAGXTREME有开发应用的能力,并使用户编制的JagBASIC程序可以跟控制仪表JAGXTREME仪表的任务配合。

称重配料机操作方式及控制流程称重配料机应设计本地(Local)及远程(Remote)方式,通常情况使用远程(Remote)方式接受上位机控制进行自动配液;当与上位机通信出现异常等情况时,可使用本地(Local)方式在现场进行手动配液。

手动方式

当模式选择为Local时K剂自动配料系统控制仪表告知上位机PLC(DCS)处于Local.T作状态。这时手动配料值依次按称量目标值,快加料值及提前量进行输入,每个数据输人均需手动确认。如确认时,选择当前输入取消,则自动回到上一步。当完成全部值输入后,显示所输入的目标值,快加料值及提前量,如果输入得到确认,手动按SupplyStart按钮起动配料过程:在进行配料过程中,如发生异常情况,可以按EmergencyStop按钮手动终止;如无异常,到达快加料值时,加料速度切换为慢加料档,达到提前量时,配料停止,依靠配料自重,先成最终加料。

当模式选择为Remote时,K剂配料系统控制仪表面板操作无效,由上位机PIC(DCS)发送配料数据和起动以及急停信号。其控制流程如下:称量控制系统检测是否有中断请求产生,当中断请求产生时,判断是否是上位机发送配料数据,否则返问上一流程。当接受到配料数据后,一方面对缓冲区进行清除,同时判断上一轮称量是否完成以及发送的配料数据是否有效(目标值>快加料值+提前量)),如数据有效,则进行配料,否则判断配料数据有错误并结束。在配料的过程中,检测上位机是否查询当前的称量重量,如处于查询状态,则上传称量重量并清除、缓冲,等待下一次查询。如果配料的过程异常终止,则结束。否则到达提前量后正常终止配料,正常结束。

3结语

通过使用了大量自主研发的新工艺、新技术,顺利实现了高精度称重配料机在宝钢3#硅钢配液系统中的应用,其精度完全满足工艺要求,达到了预期效果。缩短了作业时间,改善了操作条件,提高了产品质量,推进了工业生产的自动化和管理的现代化。