摘要:称重配料机可通过动态图显示每个称重仓的变化情况、设备的运行情况和设备的状态,记录每次配料的数据变化并存档。

目前许多药品公司主要精力集中于应用先进的技术设备来控制生产过程,研制各种各样混料、搅拌、成型、包装设备,但在配药-称重环节,却被忽视。多数企业仍采用传统的人工取料和称重法,效率低、精度差,且很容易因人为失误造成某一成份的重复或疏漏现象。

部分制药厂采用简单机械操作,却难以达到药品成分高精度的要求。

另有部分企业为加强配料操作人员责任心,能够进行责任追溯,实行电子签名制度,例如Rockwell自动化系统无论操作者进入或退出时都可以自动执行电子签名。但这种方法也只能是事后把关。

实施本方案一设计一台称量精度较高、价格较低、且能保证质量安全的自动配料机,以满足中小企业需求。

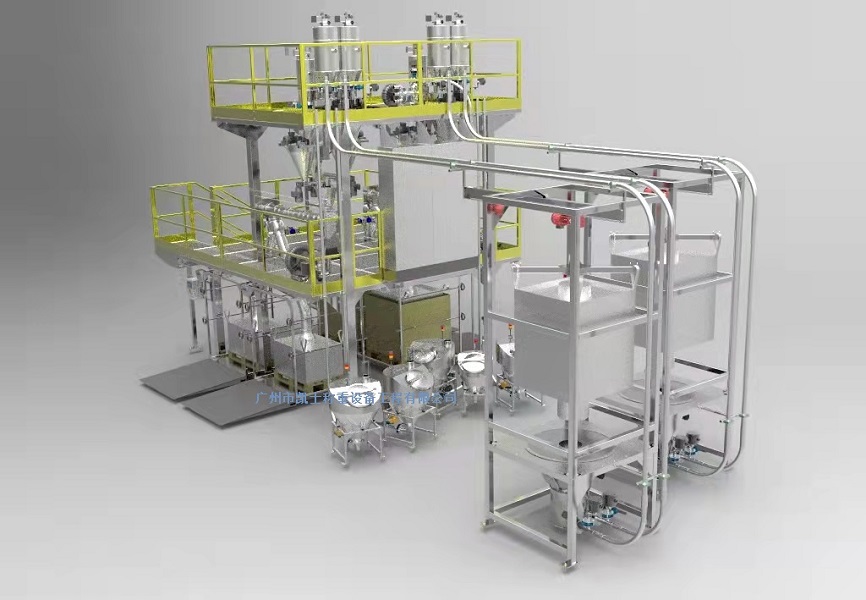

1配料机总体方案设计

经过对几种方案论证比较,主要工作过程:混料机由10个原料筒(分别盛有各配方成分)、10个集料筒(各成分的组合)组成对各成分编码,并将条形码贴于原料筒上,由条形码阅读器识别,若是处方成分,PC机会显示该成分数量,则按需取料即可。若非处方成分,则拒绝开盖取料。重复取料,控制系统也会拒绝。重量正确,将自动开缸、自动倒料,重量超差,系统将拒绝接料。

这样既减少人员的工作量,更重要的是完全避免了人为失误。该设备可以很好地适合我国国情满足制药行业的新生产要求。

各种成分取料误差小于0.01g,达到了较高的称量精度,并能定期校称。

混合机总体上是机电一体化设备:机械部分:原料筒转盘与集料筒转盘采用机械结构支撑,设有启动、制动和定位装置;称量机构中,包括校称部分设计。各部分动作均由气缸提供动力。自动控制部分:转盘的启动与制动,原料的识别、开盖、封盖、称量、倒料、校称等,均由控制系统完成。机械部分与控制部分之间形成很好的配合,动作准确。

2机械部分主要结构设计

原料筒转盘与集料筒转盘结构类似,仅以原料桶为例说明其结构设计。

2.1原料筒转盘结构

实心轴下端采用悬空布置,摩擦阳力减小,整套称重控制系统运转灵活自由。启动时启动气缸电磁阀接受自动控制信号,推动转轴转动,最终使料筒转动,转至取料工位之前5°左右实施制动并准确定位。为便于运输拆卸和维修保养[多处采用可拆卸连接。

2.2启动装置设计

采用超越离合器结构,启动时离合器带动主轴转动;回位时主轴不动,这样既实现了直线运动向回转运动的转换,又能满足间隔36°的间歇转动以便取料。

2.3定位机构设计

转盘转过36°应准确定位停止以便扫描条形码,精确取料。

2.4转动轴最小直径设计

转动轴通过轴承支撑在轴套上,上端通过键与阶梯外轴连接,下端安装超越离合器、制动装置、定位装置,转动轴要承担4部分的转动惯量之和,分别是阶梯外轴,料桶和药物,外伸梁,以及轴本身产生的转动惯量。考虑安全系数,轴的最小直径设计为40mm。又因为原料筒容量大于集料简,所以原料机符合要求,集料机也一定符合要求。

3配料机自动控制部分

在诸多自动控制方案中,选择了可编程控制器(PLC)控制识,通过编写程序,实现各项控制要求。根据对控制对象分析可知:输人点数为17点输出点数为7点。

该机的控制为开关量控制,而且所需的IO点数不多,因此选择一般的小型机即可S。选择了FX1N-40MR型PLC,其主机IO点数为24/16。

电子天平采用的是上海天谱分析仪器有限公司生产的JH2102电子精密天平。该天平特点:精确度高(可以精确到0.01g),在较差使用环境下亦可达到精密称量的要求,能去皮重。选用Merologic系列条码扫描器中的MS1690条码扫描器。

4样机试验分析

4.1试验目的

本机的启动灵敏性、定位准确性以及使用可靠性,均由各部分机械结构及控制程序保证,且经过试用检验,达到了满意的效果。因此,试验的主要项目是称量精度,即检测称量误差能否控制在0.01g范围内。这也是小剂量配方药品比较注重的问题。

4.2试验方法

用称量精度更高的JA5003N型电子精密天平(读数精度:0.001g,称重范围:500g)检测称量后的每份质量,计算每次称量误差。通过试验结果分析看出,无论样本大小,平均误差均<0.01g,在控制范围内,满足设计要求。

5结论

本题目完成了精确称量配料机的设计、样机制备及试验工作。

主要解决了配药过程中由于人工操作而造成的成份多取或漏取以及重量超差等问题。对药品质量安全起到了保障作用。

推广应用:本设备有高精度称重的功能,其他需要高精度配料行业也可以应用,比如汽车轮胎的配料。