摘要:调胶配料系统由主回路和PLC系统两部分组成,各组成成份由泵送入计量桶内,先后由放胶阀注入混合罐,其各自的重量作用在称量模块上。当称重传感器受力时,其输出的电压信号0-10V送到A/D转换器(称重仪表),转换成数字信号后送入PLC内处理,各种成分的加注控制数值已先经人机界面(HMI)输入PLC内。PLC把检测到的重量值送到HMI上显示并与给定值比较,当检测值等于(或大于)给定值时,控制接口输出控制信号,使加注阀停止放胶,加完第一种原料。然后再加第二种原料,并依次加注完其它各种成分原料。全部加注完后,PLC发出信号进行搅拌,搅拌时间由HMI设定送人PLC中,搅拌后自动放胶进芯(表)层罐中。

1引言

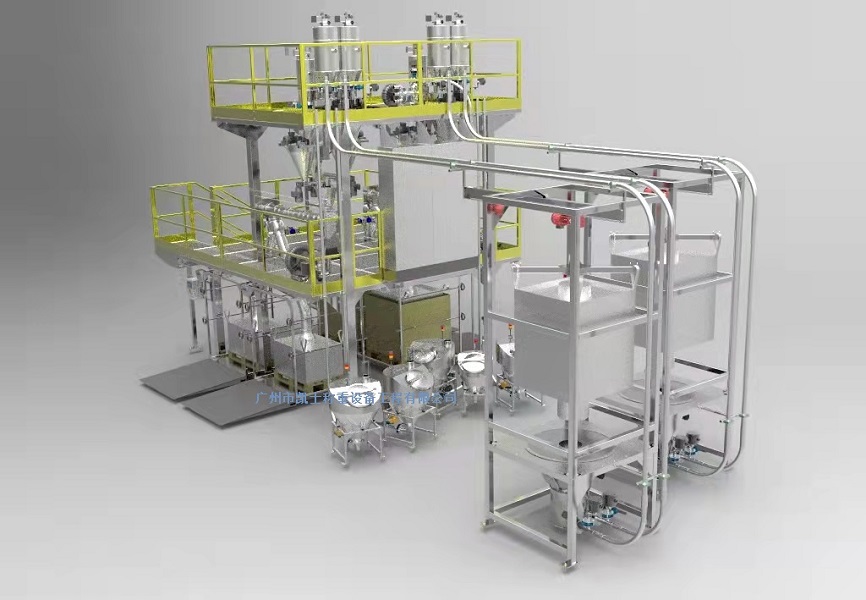

调胶是在刨花板生产线上根据工艺和板材性能的要求向树脂中加入一定量的固化剂、防水剂和其他添加剂,并将其混合均匀制成胶液的过程调胶是在刨花板生产线上根据工艺和板材性能的要求向树脂中加入一定量的固化剂、防水剂和其他添加剂的过程,并将它们混合均匀以制备胶液胶液的质量严重影响刨花板的机械强度同时,粘合剂是一种昂贵的原材料,不可能简单地通过增加施胶量来提高产品质量。为了确保刨花板的稳定质量和合理的生产成本,在胶水混合过程中,有效地控制和确定各种成分的含量是一个非常重要的问题。过去,工厂采用人工称重来制备混合物。这种方法虽然准确,但效率低下。为了防止混合物变质,有必要增加员工的劳动强度,由于生产规模的扩大和改善员工环境的需要,采用了自动计量和制备,它们由配有液位开关和控制装置的圆柱形计量容器组成,它们将预定量的各种组分送入混合罐,搅拌均匀并送入混合罐备用。PLC由于其高可靠性而广泛用于各种配料系统。该配料系统以PLC和人机界面为核心,编程简单,易于维护,通过修改工艺操作程序中的相应参数,可以完成系统的精确控制,实现可视化操作,可以灵活地完成各种配方的配胶,保证产品质量,提高生产效率。

2调胶喂料系统工作原理

混胶系统由主回路和PLC配料系统两部分组成。其工作原理是各组分由放胶阀泵入计量桶注入混合罐,自身重量作用于称重模块。当称重传感器受力时,其0-10V的输出电压信号被送至A/D转换器(称重仪表),转换为数字信号后送至PLC进行处理。各种部件的配料控制值已通过HMI输入PLC。PLC将检测到的重量值发送到HMI进行显示并与给定值进行比较。当检测值等于(或大于)给定值时,控制接口输出控制信号使灌装阀停止点胶并完成第一原料的添加。然后加入第二种原料,依次加入其他各种成分的原料。完成所有灌装后,PLC发送信号进行搅拌,搅拌时间由HMI设定并发送到PLC。搅拌后,胶水自动放入芯(台)层罐中。

3配料系统的硬件设计

根据混胶上料系统的控制功能要求,需要对设备进行各种逻辑、顺序和过程控制,包括设备的手动自动控制、各种报警输入、输出和信号反馈等。,这需要更多的PLC输入和输出点。其中,PLC控制的输入信号包括:操作台上的启停按钮、液位开关的上下限、灌装阀关闭到位的信号、各电机的过载信号等(总计55点);PLC控制的输出信号包括:各电机和电磁阀的运行状态指示、8个放胶阀中间继电器、8个交流接触器和其他44个点。本投料系统选用三菱公司FX2N系列的80MT基本单元、FX2N系列的16EX扩展输入模块、2AD模拟输入模块和8EYR扩展输入模块。

在自动配料系统运行过程中,需要用户输入芯层和表层的配方、混合罐、芯层和表层胶罐的极限控制值、加料时间等相关信息,并打印每分钟芯层和表层胶液消耗量的历史曲线。根据这些要求,PLC通过RS-485与人机界面(HMI)连接,HMI通过USB接口与微型打印机连接。

现场开关信号直接进入PLC的输入端口,而混合罐、芯罐和表面胶罐的重量信号从模拟采集模块进入PLC。对于分体式PLC输出的控制信号,24V信号分为一组,共用正极通过PLC直接连接到执行机构;220V给料泵和搅拌器分成一组,也由PLC直接控制。HMI是操作员和机器设备之间双向沟通的桥梁。操作人员可以根据屏幕上的提示输入数据,观察工艺流程的参数变化,实时监控生产过程,实现可视化操作,减少操作失误。HMI还负责将胶水混合过程参数值下载到PLC,并在过程结束时打印出实时数据。

4系统软件设计

在调胶投料系统的PLC软件设计中,主要完成工艺参数输人、配胶控制、故障报警与处理以及一些设备的常规控制,程序一旦调试完毕,用户只需在HMI上修改工艺参数,便可以完成不同的调胶工艺,操作过程简单、方便。

4.1工艺参数输入程序

工艺参数包括芯(台)层配方、每个塑料罐重量的上下限和上下限、要求的芯(台)层配胶值、芯(台)层配胶时机和各种原料投料时间的设定。对于不同的配方,或者对于具有不同所需胶分布值的相同配方,工艺参数是不同的。操作员根据HMI上的提示逐步输入工艺参数;如果是输入的工艺参数,操作员可以调用存储的工艺参数文件,在HMI上完成工艺参数的修改。工艺参数输入程序主要由传输命令MOV(P)和基本命令组成,每个工艺参数在HMI的基本窗口上设置。数值的输入和确认是通过调用基本窗口上的16键键盘实现。

4.2配胶控制

4.3故障报警与处理

当每个控制部件或元件出现故障时,应发出声音警报。当报警发生时,故障部分的设备停止运行,或者故障清除后继续运行,或者通过单个手动独立回路启动和停止配料机。故障包括各电机过载保护、各胶罐超重、芯(表)层胶罐空、各原料罐空或满等。三菱PLC的PLS指令可以很好地实现报警控制功能。

5系统画面

操作人员通过HMI能够清晰直观地看到整个调胶喂料系统的运行情况,并进行集中控制。HMI的主要监控画面包括:“主流程图”、“芯层配方”、“表层配方”“、历史曲线”、“报警显示”等工程画面。

操作员可以通过监控画面看到各个监测点的瞬时值和各受控设备的运行状态。还提供报警显示,打印报表,数据管理等功能,真正实现调胶喂料系统的管控一体化。

6结束语

本系统充分利用了三菱FX2N的优越性,完全实现了调胶喂料系统的自动控制,保证了调胶的高效性。目前,北京永清吉森木业有限公司已经成功运行。基于PLC的调胶配料系统以运行稳定、操作简单、画面直观等优点得到了用户的好评。