摘要:配料系统在挤出生产前干混料的准备是一个重要的过程,包括树脂及各种助剂的准备和原料的称量与混合。干混料的制备是将各种原辅料按配方要求经正确的计算和称量后,投入高速混合机内进行热混合,达到规定温度和时间后放入了冷却混合机内进行冷却,配置成均匀松散、不结块、易流动的粉状混合物。混合程度的好坏既干混料的质量直接影响挤出生产的效率和质量。所以设备系统的设计及配置上要合理,混合工艺既加料量、混合温度和混合时间都要严格科学的控制。

目前大部分国内生产厂家仍采用传统的人工称量,辅以简单机械搅拌进行配方混合,混料过程中各成分含量、混料温度和混合质量难以控制。为此本文通过对PVC生产配混的分析研究,提出用萝茨风机形成的管路压力实现预混料和成品料的气力输送,采用PLC与工业控制计算机共同构成控制系统,称重值控制技术实现主、辅料的精确称重和冷热混合机的温度精确控制,达到了减少环境污染、改善生产条件、提高工作效率和控制产品质量目的。

1 配混料在PVC型材生产质量控制中的作用

混配料是PVC型材生产中的重要一环,干混料的质量直接影响型材的物理性能和化学性能。在挤出生产前干混料的准备是一个重要的过程,包括树脂及各种助剂的准备和原料的称量与混合。干混料的制备是将各种原辅料按配方要求经正确的计算和称量后,投入高速混合机内进行热混合,达到规定温度和时间后放入了冷却混合机内进行冷却,配置成均匀松散、不结块、易流动的粉状混合物。混合程度的好坏既干混料的质量直接影响挤出生产的效率和质量。所以设备系统的设计及配置上要合理,混合工艺既加料量、混合温度和混合时间都要严格科学的控制。

2自动化混合设备及混合工艺

2.1物料收集系统

物料收集系统用来将散装或袋装原料通过各种方式收集至储料仓,散装物料可以直接通过罐车上自带的气力输送装置送至储料仓,袋装物料利用吨包倒料站来收集。吨包倒料站箱体材料与物料接触处材料均为1Cr18Ni9Ti不锈钢,内表面抛光,为密封结构。倒料站由储气罐、发送罐、料斗秤、密相输送系统、除尘器等组成。

2.2物料输送系统

物料的输送是实现自动化配混的关键。在PVC自动配混料统中输送系统占有较大的比例;包扩原料从吨包站到储料仓的输送,从储料仓到电子秤上方主料仓的输送,成品料从混料机向成品仓的输送,成品料从成品仓挤出机的输送。在这里应用主要有两种形式;螺旋输送及气力输送。

螺旋输送。主要用在电子称的加料及挤出机的给料。

气力输送。主要用在仓与物料的输送上。

气力输送主要分为气力正压输送和气力负压输送。气力正压输送设备一般由萝茨风机、旋转阀构成,萝茨风机负责提供输送物料所需的低压空气。旋转阀负责定量给料,能保证连续均匀的加料。其优点在于不需要专门的压缩气源,投资较小。缺点是当物料在春秋季潮湿时,管路易发生堵料,在输送过程中容易形成物料的离析分层。气力负压输送主要利用萝茨真空泵产生负压真空来吸收物料,再通过过滤装置将物料与气体分离。其优缺点类似于稀相正压输送.但不容易引起堵塞,投资也更小。

2.3自动称重系统

在PVC自动配料机中,称量配料由两套独立的电子秤组成。一套主料电子秤和一套辅料电子秤。每套配料系统均由各物料的料仓,相应螺旋输送器,电子秤等几部分组成。

实现自动称量配料上主要解决的几个问题;(1)送料装置的选取。主料电子秤加料搅龙尺寸较大,秤的额定值大,适于称量PVC主料。辅料电子秤的搅龙尺寸较小,额定秤较小,适合称量加料量小的辅料。这样的设计有助物料的精准计量。主料电子秤送料装置形式为螺旋送料器,由于主料所占配比较大,在保证加料均匀准确的同时,必须考虑称量时间,因此在选用螺旋送料器时,应首先考虑选用功率和送料量大的型号。相反,做为辅料电子秤,所称量的料多为微料量,对称量精度要求较高,因此要求螺旋送料器选用较小型号,以满足称量精度的要求。

(2)物料流动困难问题。针对自动称重控制系统来说,不仅要保证物料的精准称量,还必须保证物料的顺畅流动。包括辅料从辅料仓到辅料电子秤的流动,从辅料电子秤到主料电子秤的流动。PVC主料流动性好,可自然落料。辅料流动性差,PVC型材配方中均加有如钛白粉,碳酸钙等流动性差的辅料,在自动称量过程中经常出现物料桥架,以及在下料完成后仍有部分物料粘在仓壁现象,出现称量准确但下料不准确的情况,严重影响干混料质量,针对这种情况,需在辅料仓外壁增加气动仓壁震动器,也可以在辅料仓内壁安装气流助垫或涂敷特殊材料涂层来促使物料的顺畅流动。

(3)主、辅料电子秤与设备的连接问题。由于电子秤靠传感器进行计量,在使用过程中,要受到周围设备抖动的影响以及气动碟阀开和关时影响。为了将外部因素影响降到最低,电子秤上下均应采用布质软连接,以提高电子秤在自动计量时的精准度。

(4)自动称重控制系统的布置及参数设定问题。自动称重控制系统包括重力传感器、压力变送器、计量控制仪表等。在安装设备时,应尽量将传感器均匀分布,同时将传感器顶针对中,以确保传感器精度。在设定传感器参数时,应设定称量喂料快慢起终,即粗程极限值,细称极限值设定,并将落差值考虑在内。考虑到传感器在使用过程中的变形,以及受到电压、电磁的影响,应每个星期对电子秤校正一次,以保证电子秤的精度。

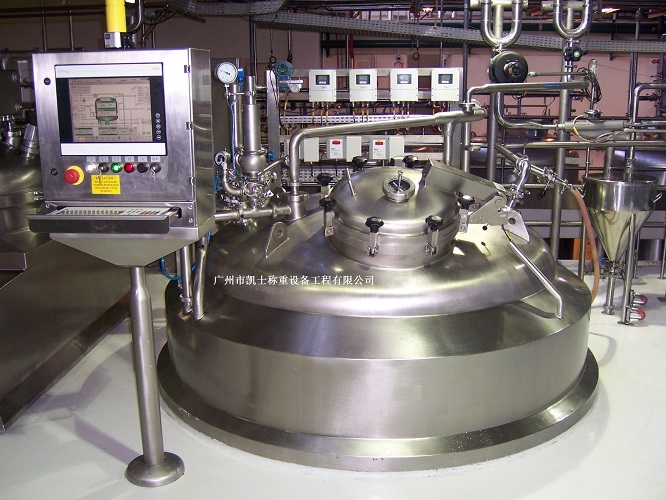

2.4混料设备

配料设备高、冷混合机组是适合PVC混合工艺的首选设备,高速混合机设有搅拌浆叶和导流板等。高速混合的目的是将物料中各组份的颗粒在桨叶的作用下充分碰撞、接触、摩擦,使各个组份颗粒达到最大程度的分布,从而使物料升温,达到预塑化。一般热混温度控制在110~120℃左右,如果温度过高,会导致PVC分解,影响挤出过程中的生产;如果温度过低,会导致物料发“生”,生产时物料不易塑化,导致型材性能下降。

进冷混的目的就是将物料充分冷却,避免料受热结团。PVC颗粒分解产生发红现象,一般要求冷混放料温度在45℃以下为好放料,温度过高,混合料在放置的过程中,不能迅速散热,导致混合料吸收空气中的水分而受潮泛黄。混好的干混料最好在室温下存放8小时以上,有利于物料进一步熟化,并消除混料过程中产生的静电,提高干混料的流动性,有利于挤出工艺的实施。

在生产过程中,热混料机的关键部件是导流板和热电耦。导流板松动或方向不对,就会降低原料在热混合机中的碰撞、摩擦程度,使混合料均匀性差;热电耦是温度控制的主元件,热电偶损坏或头部粘料,所反映的温度不真实,容易产生生料、糊锅现象。因此导流板和热电偶要定时检查。对于冷混机来说,关键部位是热电偶和循环冷却水路,热电偶损坏将导致冷混放料温度失控,物料不稳。循环水路堵塞或流水不畅,将导致物料因冷混时间过长而老化,同时影响混料产量。因此应定期检查热电偶和循环水路。

2.5物料存储设备

物料存储设备主要指用于原料及成品料储存的各个料仓。贮料仓与物料接触处材料均为1Cr18Ni9Ti不锈钢。内表面抛光,外表面酸洗钝化处理。由仓体、仓顶脉冲除尘器、钢梯、防护栏、旋转阀等部件组成。通过设置的高低料位计自动控制进、出料。

2.6除尘系统

根据使用场合的不同,除尘器的型号各不相同,建议除尘器过滤材料选用防粘料镀铝膜材料滤芯孔径小于0.5微米。为目前世界上最先进的过滤材料。在使用过程中,除尘器应及时检查脉冲电磁阀,防止电磁阀不工作,损坏过滤材料,使得工作现场环境差,造成损失物料。

2.7挤出机投料系统

挤出机上料系统可以分为螺旋送料或弹簧给料组成,螺旋送料由萝茨风机、脉冲过滤器、旋转阀及储料仓、螺旋送料器构成。弹簧给料机其实是一根无杆螺旋输送机,可以实现一定程度的弯曲,适合单台挤出机的上料。

2.8 PLC自动控制及监控系统

电气配料控制系统将整套设备联结到一起,是自动配混线长期稳定运行的保证。建议采用西门子S7-300PLC对整个系统进行控制,并采用工控机进行监控和管理。设计的电控系统包含现场操作柜及中央控制系统。要能实现自动检测功能、控制功能、自动报警、联锁功能、管理功能。整个系统中在监控室进行集中控制,各设备元器件图标形式展示于工控机显示屏上,并附有相关按钮及整个系统的自动手动转换按钮,结合颜色的变化,操作人员可以从显示器上对整个系统运转系统一目了然。鼠标点击操作简单易懂。

3结束语

采用自动喂料机可实现配混生产中的全程自动化控制,不仅减少了劳动力,降低劳动强度,改善生产条件,而且还提高了混料的可靠性、安全性,保证干混料质量,为产品质量的提高奠定基础。