摘要:配料系统通过WinCC将时间取样数据和事件记录在数据库,可通过趋势曲线的形式反映温度、压力的历史记录。具备完善的监控功能。

自动投料系统采用SIMENS公司S7-300型PLC、分布式远程I/O控制器ET200M以及WinAC实现连续硫化机组控制的详细设计与实施方案,并针对称重配料系统的特点,对温度控制策略、配料可靠性设计、WinAC软件设计思想进行了阐述。

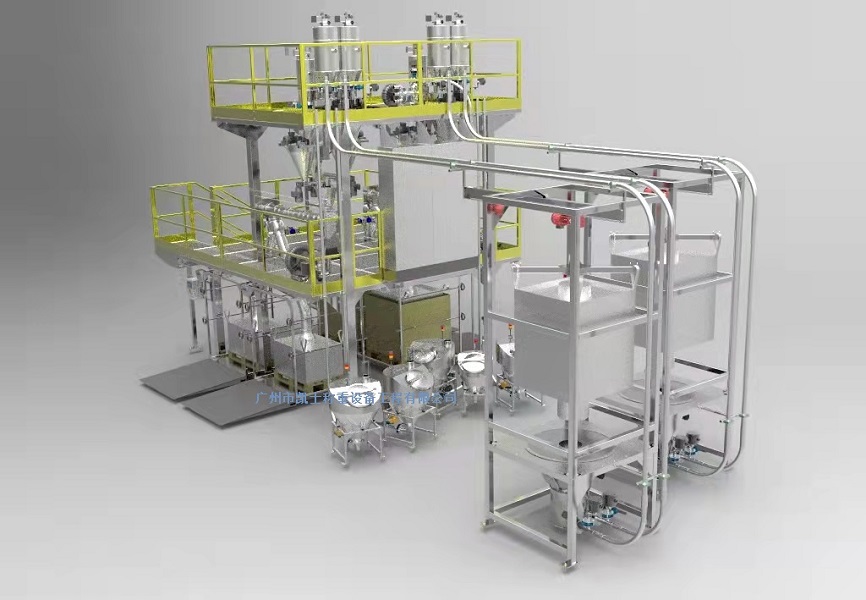

配料体系结构

自动上料系统采用德国西门子S7-300PLC可编程控制器、分布式I/OET200M和工控机(装载WinAC和PROFIBUS-DP适配卡CP5611)构成DCS自动配料系统,自动配料系统PROFIBUS-DP作为设备控制层网络平台;WinCC、MPI网作为监控层的人机接口及系统维护(网络编程、人机接口备用站)平台;以太网作为数据管理、生产及设备管理层的网络平台。

其中四台S7-300PLC可编程控制器作为下位来实现所有信号的采集、运算、调节,分别为:温度控制、牵引控制、压力控制以及辅助控制现地单元,S7-300的特点是:模块化、无排风结构、易于实现分布、运行可靠、性价比高。工控机主要安装WinAC适配器以及机组状态监视、工艺数据存取、机组配料控制、与车间级的工艺控制服务器和生产计划服务器相连,以便与厂级的MIS系统无缝连接。其中CP5611卡为S7-300型PLC与工控机的通讯接口卡。同时,为便于与车间级以及厂级的MIS系统相连,在WinAC控制器(工业控制计算机)内安装了D-LINK的网卡,通过Ethernet与车间级的工艺控制服务器、生产计划服务器以及车间服务器相连。

在生产线上,需要控制的参数与量为:

牵引电机:包括牵引前电机、牵引后电机、张力控制电机以及六台熔岩电机泵。其中牵引前电机、牵引后电机、张力控制电机由牵引控制PLC的D/A模块为MicroMaster420变频器提供模拟输入信号,然后由变频器控制三相异步电机的运行,同时由继电器输入/输出模块控制各台电机的起与停。

温度控制:电缆连续盐浴硫化机组共要监测32点温度信号,同时还要控制10台工业电炉为无机物加温并使之熔化。硫化管上安装由热电偶以及温度变送器,将1800~2200℃的温度信号转换为标准的0~10V信号,备PLC的AI模块采集,同时利用继电器输出启动无触点功率模块开关,使电炉通电升温,同时实时监测熔盐温度,构成一温度闭环配料系统,其中电炉的电流采用PID控制方法。

压力控制:橡胶经过橡胶挤出机组机制在电缆上后,经过牵引前电机、后电机以及张力控制电机的配合,进入熔岩硫化管内,硫化管内的熔岩的多寡决定了其压力的大小。管壁上安装了20各压力传感器和变送器,其输出信号供压力控制PLC的AI模块采集。

在连续硫化机组中,还有许多的数字计量表和电气开关状态需要实时采集和控制,因此,这些量的采集与控制由辅助控制PLC完成。

电控柜中需要实时监测单元信号、柜内温度信号(防止个别继电器短路而引起着火)、湿度信号、烟雾度等信号,因此采用SIEMENS的新型分布式I/O产品ET-200M作为机柜现地监控单元。

四个现地控制单元的基本配置与模块为:

电源模块:PS307-lK,120/230VAC,24VDC/10A;

CPU318—2:512K字节I/0可扩展至l024点。可设定第2个Profibus—DP接口。它完成运行状态参数的实时监测监测,实时进行逻辑判断,CPU318有4种操作选择:RUN—P、RUN、STOP和MRES运行方式;

模拟量输入模块:SM331(8路输入)。它把温度、压力变送器输出的模拟量转换为数字信号,并将数字信号送到PLC的控制单元,供PLC做出状态参数的逻辑判断;

数字量输入模块:SM321。16路输入2个,32路输入1个,完成电机运行状态监测和PLC电机分批自启动自动配料系统运行、调试状态监侧,电机运行状态信号通过电机操作回路中的接触器辅助接点接至该模块;

数字量输出模块:SM322(输出8路)。接受PLC控制单元的指令,完成电机驱动信号输出,通过出口中间继电器,驱动电机操作回路,完成电机分批自启动;

模拟量输出模块:SM332(AO2x12位),主要给变频器提供0~10V控制信号,实时控制三相异步电机的运行。

分布式IO使用ET200M,包括以下部件:电源PS307,Profibus模块ET200M,数字量输入,数字量输出,模拟量输入。

PLC采用了四个框架,在RTU信号柜内有三个,其中一个为备用扩展框架;另一个在操作台内,通过IM361扩展连接,这样简化了接线,大大地提高可靠性。

配料实施策略

1、温度控制策略

电缆橡胶硫化的温度、压力由有机物熔化并作载体实现,而熔盐的熔化由工业电炉控制,实时控制工业电路的电流也就实现了温度的实时控制。温控采用PID调节时,在进行PID调节时,比例调节反映自动配料系统偏差的大小,只要有偏差存在,比例调节就会产生控制作用,以减少偏差。微分调节根据偏差的变化趋势来产生控制作用,它可以改善自动配料系统的动态响应速度。积分调节根据偏差积分的变化来产生控制作用,对自动配料系统的控制有滞后的作用,可以消除静态误差。增大积分时间常数可提高静态精度,但积分作用太强,特别是在自动配料系统偏差较大时会使自动配料系统超调量较大,甚至引起振荡。因此,本自动配料系统中,我们采用如下温控策略,组成智能配料系统

实际温度低于T1时,为加快响应速度,全功率加热。

实际温度位于[T1~T2]范围内时,为避免积分饱和,分离积分项,采用PD控制。

实际温度位于[T2~T3]范围内时,采用PID控制。

实际温度位于[T3~T4]范围内时,采用自适应PID控制。

当实测温度T>T0+ξ且在采样周期中,温度持续上升,则继电器断开

在采样周期中,温度持续下降,则继电器接通,其它情况实行PID控制。(死区阀值ξ本自动配料系统取为1℃)。这种控制方法不仅考虑了实测温度和设定温度的偏差,而且考虑了实测温度的变化趋势,可减少超调和波动,具有自适应的效果。

实测温度大于T4时,接通风扇电源,强制制冷。T1、T2、T3的选择为:

T1=T0×87%,T2=T0×95%,T3=T0-20℃,T4=T0+20℃。(T0:设定温度)

3.2自动配料系统可靠性设计

3.2.1PLC输出端的可靠性措施

PLC输出计量模块内的小型继电器的触点很小,断弧能力很差,不能直接用于厂级AC220V~380V电路中,必须用PLC驱动外部继电器,用外部继电器的触点驱动DC220v的负载。同时较多的AC220V~380V电磁阀内部有与其线圈串联的限位开关常闭触点,电磁阀线圈通电,阀芯动作后,是用阀内部的触点来断开电路的。在这种情况下,要选用触点较小的小型继电器来转接PLC的输出信号。

安装与布线的注意事项

由于本自动喂料系统PROFIBUS-DP要完成所有数据通信,因此对通信电缆要求可靠性高应选用SIEMENS推荐并提供的专用电缆。

由于本自动送料系统中用到了大功率可控硅装置,PLC应远离强干扰源。PLC不能与高压电器安装在同一个开关柜内,在柜内PLC应远离动力线(二者之间的距离应大于200mm)。与PLC装在同一个开关柜内的电感性元件,如继电器、接触器的线圈,应并联RC消弧电路。PLC的I/O线与大功率线应分开走线,如必须要在同一线槽中布线,信号线应使用屏蔽电缆。交流线与直流线应分别使用不同的电缆,开关量、模拟量I/O线应分开敷设,后者应采用屏蔽线。不同类型的线应分别装入不同的电缆管或电缆槽中,并使其有尽可能大的空间距离。

配料软件设计

测控软件是本配料控制系统的关键核心所在,同时也是难点。包括上位机测量软件及PLC控制软件2大块,测量软件主要由人机界面程序模块、数字信号处理程序模块、数据库程序模块等组成,均采用VisualC++编程,在控制过程中,主程序可随时通过DAO利用SQL查询语句读写数据库中的相关数据。在生产结束之后,可以进行工艺阐述数据统计操作,可以任意选择统计开始时间和结束时间,计算机自动对该时间段的所有测量数据进行分类统计。并可以用条状图或者饼状图的形式直观的显示出来,相关数据可以进行备份、删除、导出、打印报表等操作,以利于厂家了解产品质量状况并采取有效措施改进生产工艺。

在上位机上,以WinCC为人机接口的WinAC系统,称量配料系统通过WinCC将时间取样数据和事件记录在数据库,可通过趋势曲线的形式反映温度、压力的历史记录。具备完善的监控功能。包括设备运行状态、检测与执行器件工作状态、网络工作状态、过程参数、故障诊断及定位、各类报警信息、设备/器件状态信息等等。同时配置SQLServer2000数据库服务系统,是数据存贮、处理、分析及服务中心。