摘要:称重配料系统采用PLC包装控制,可确保称重配料系统的可靠性和控制精确度,为用户提供梯形图逻辑方法及HJ为用户定制编程开发。

随着微电子技术的飞速发展,称重配料系统日益完善和成熟,作为工业控制核心部件的PLC,其控制功能越来越强,体积越来越小,运行也越来越高速可靠。SL1S-32MR采用进口ARM控制芯片,编程软件完全兼容三菱PLC编程软件,价格只需进口的一半,修改维护非常方便,可灵活运用在各种工业自动控制场合,如电子、化工、塑料、轻纺、食品、包装等行业中的生产机械、工业流水线、各种机床的工业控制设备中。为用户提供了采用传统的梯形图逻辑方法以及HJ为用户定制编程方法对一个控制进行开发的能力。

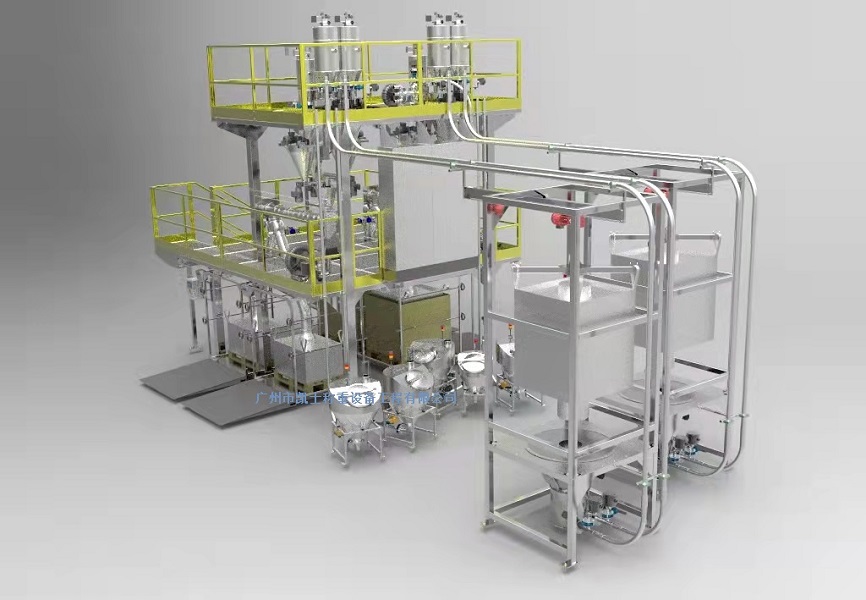

自动配料系统的控制对象由主控柜、副控柜和两个现场操作盒组成。主控柜内主要有PLC和称重指示控制仪F701以及码盘设定器、袋计数器等。副控柜主要为交流接触器和热继电器,分别控制M1风机电机、M2提升机构电机、M3传送机构电机,其中提升机构由于有升有降,所以用了两个接触器。现场操作盒AR1用于料口升降控制,AR2用于传送控制。

控制对象对应IO点表

(1)3个电机M1、M2、M3;(Y00,Y001.,Y002)

(2)4个两位五通电磁阀配合气缸分别控制投料门1(电磁阀YV1)、投料门2(电磁阀YV2、)排料门(电磁阀YV4)和袋口夹松开(电磁阀YV5);(Y003,Y004,Y005,Y006)

(3)6个限位开关,SQ1为投料门关位置,SQ3为排料门关位置,SQ4、SQ5、SQ6、SQ7分别对应装袋提升机构的料口上位、下位、上限、下限;(X00,X01,X02,X03,X04,X05)

(4)1个光电开关SQ11用于检测料包到传送链板尽头。(X06)主要的机械装置有称量料斗、板式输送机、装袋机构、控制门、排料门等。由于切片是粒状的均匀颗粒,同粉状物料相比流动性好且不粘附,所以靠自重来落料即可,料斗也不用做特殊操作。其中控制门采用的是双闸门,控制门1和2全开时为快投料,控制门2关闭1开启时为慢投料。

包装工艺过程

(1)称量过程:此称重配料系统有自动和手动两种操作方式,但手动方式也是由PLC实现的。手动方式主要用于调试、维修和排除故障,所以以自动操作为例介绍。PLC向F701发扣除皮重信号后(此时净重立即设置为0),打开控制门1和2,由料仓向称量料斗快投料(快投料速度约23kg/s),当达到预置值时关闭控制门2,将快投料改为慢投料(速度约为2kg/s),当料量达到落差值时关闭控制门1,投料结束。稳定后PLC向F701发数据保持信号,F701设置的不足、过量、上限值比较,若适量则“称好”灯亮,若过量或欠量则“超差”灯亮并报警。

(2)提升机构动作及放料过程:将空袋夹在放料口上加好,按AR1的“料口升”按钮待“称好”灯亮后料口自动升到上位,风机启动充气15s,充气结束后打开排料门开始放料,当F701发出接近零信号后5s关闭排料门,然后自动松开袋口夹,同时袋计数加1,PLC向F701发一个皮重复位命令信号(取消去皮重操作),装满料的袋脱离料口放置在传送机上。

(3)传送过程:按AR2的“传送启动”按钮,M4启动自动传送一个袋位停止,由人工袋口,料口自动降至下位。以后每称好一袋,按传送启动按钮袋即顺序向前传送一个工位。如此循环往复。用叉车及时将传送机上的袋叉走。欠量时允许通过按“慢投”按钮进行补料并自动达到适量;过量时称重上料系统除报警外无纠正措施,须按“强制”按钮打开排料门放料。

称重投料系统的核心控制部分选用的是性价比高的SL1S-32MR可编程控制器。

功能介绍:

编程软件兼容日本三菱FXGP_WIN-C梯形图软件

工作电源AC15V或DC24V

32路I/0输入输出,其中输入16路,输出16路(继电器型)

本机采用高性能进口工业级芯片设计,可适应高电磁干扰的工业环境

高速运算,基本指令每步0.5uS

通信接口有RS232

程序空间为2000步,不用电池记忆,无需维护

内部继电器512点

计数器32点

定时器64点

EEPROM数据掉电记忆

编程语言采用梯形图

采用循环扫描工作方式

内置24V/500mA直流电源,可供外围设备使用,如接近传感器等其它元件

一体化紧凑型设计,长×宽×高为158×101×28mm

容易安装使用便利的固定孔安装,安装开孔尺寸为:长×宽152×95mm

结束语

称重喂料系统采用PLC包装控制,可确保称重配料系统的可靠性和控制精确度,为用户提供梯形图逻辑方法及HJ为用户定制编程开发。