摘要:配料系统利用单位时间内物料减少速率来核算物料流量的。整个上料机包括原料贮罐、原料输送料装置、料斗秤、卸料装置和流量计算系统等构成。称重仪表把实际的喂料流量跟设定值相比较来控制,采用PI调节方法,系统的精度能达到0.5~1%.(不同原料有差别),以下通过粉料系统说明流量配料系统实现方法。

目前大多数密封胶的生产是采用间歇法,一般先用混合机等配料设备对聚硅氧烷、填料和添加剂进行初步混合,然后再用行星式混料机进行进一步混合,加入颜料、交联剂、偶联剂等。通过真空发泡得到产品。分批法的优点是操作方便,生产控制简单。但是也有很多缺点:物料在输送时暴露在空气中容易产生结皮,物料输送损耗大,生产稳定性差,生产能力有限,劳动强度高等。

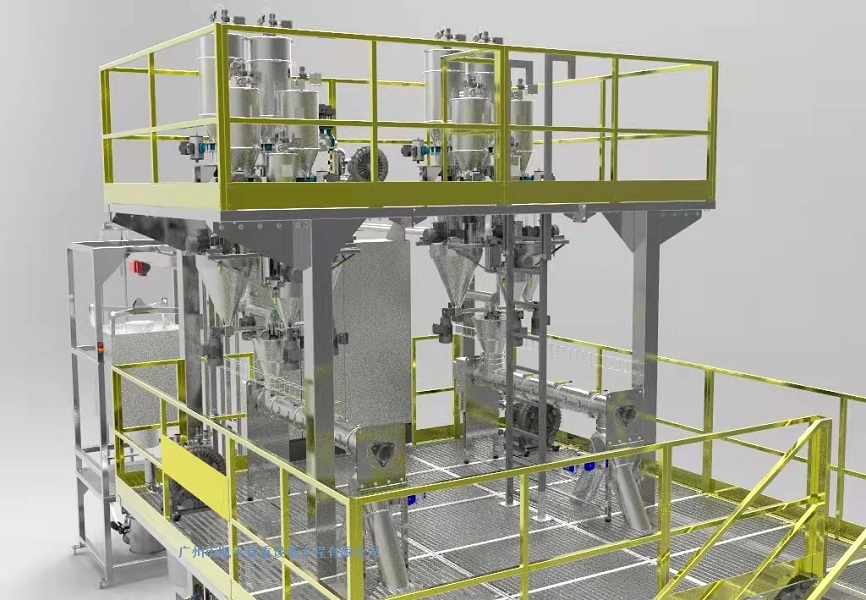

新型密封胶连续配料系统采用双螺杆挤出机作为点胶工艺连续生产的主要设备,辅助计量系统、冷却系统、过滤系统、缓冲系统和点胶设备等。实现全过程自动化生产监控,该生产方法自动化程度高,生产效率高。该生产方法具有自动化程度高、生产效率高、劳动强度低、生产能力大、材料和能源损耗低、产品质量稳定等优点。

主要流程概述

在密封胶的连续配料机生产过程中,聚硅氧烷和填料通过相应的计量装置连续准确地喂入第一双螺杆挤出机进行预混,经脱气和冷却后得到基料,然后进入第二双螺杆挤出机进一步混合分散,在此过程中加入添加剂和催化剂得到成品,然后进入包装工序得到最终产品。喂料系统的工艺流程控制和螺杆喂料机的控制是工艺控制的重点,其控制的稳定性对产品的质量和产量有很大的影响。因此,有必要提供一种先进的送料系统来保证生产的正常进行,提高生产的质量和效率。因此,选择DCS来实现整个生产控制的自动化。

控制系统组成

DCS配料系统由一个工程师站(也用作操作员站)、一个操作员站、一个控制站、一个网关通信站组成,工程师站配有相应的组态平台和系统维护工具,控制站完成整个工业过程的实时控制,由主控制卡、数据转发卡、IVO卡、电源单元等组成。 一个控制站,一个网关通信站,工程师站配有相应的组态平台和系统维护工具,控制站完成对整个工业过程的实时控制,由主控制卡,数据转发卡,IVO卡,电源单元等组成,控制站的各种卡可以冗余配置,控制站具有故障自诊断功能,控制站具有自诊断功能,控制站的核心卡按11个热备冗余配置,并能在出现故障时无扰动自动切换。

操作站负责提供人机操作界面,接收来自控制站的过程实时数据,并转换成相应的过程变量显示在监视器上,供操作员监视和操作,网关通信站主要负责完成与其他控制系统(PLC)的数据链接,以完成DAC系统中的实时控制功能。网关通信站主要完成与其他配料控制系统(PLC)的数据连接,以完成DCS操作站对整个生产过程的监控。

流量控制和实现系统引入的原料通过螺旋给料装置从原料储罐输送到料斗秤,料斗中的原料通过称重模块,重量达到上限时停止给料,重量低于下限时开始给料。计量料斗的重量是不断变化的,在0-t1时间内由卸料泵从计量料斗中卸出,这个时间不喂料,计量料斗中物料的重量是下降趋势,t1 ~ t2时间内,由于计量料斗中的物料已经达到下限需要喂料,计量料斗的重量增加计量料斗的重量,t2计量料斗达到上限后物料停止喂料。

流动系统的控制思想

聚硅氧烷是一种高粘度(30,000-70,000厘泊)液体,填料(碳酸钙、煅制二氧化硅等。)是粉末,使用一般的流量计无法计量。我们利用失重法的原理来实现两种原材料的流量计算,该方法是用单位时间内材料减少的速率来说明材料的流量。整台给料机包括原料储罐、原料输送物料装置、料斗秤、卸料装置和流量计算系统等部件。称重仪表控制实际给料流量与设定值比较,采用PI调节方法,系统精度可达0.5 ~ 1%。(不同原料有差异),下面通过粉体系统来说明流量喂料系统的实现。

流程系统实现方法

新采集的重量用W0表示,前1秒采集的重量为W1......前n秒收集的重量为Wn。当这一秒过去后,W0被重新收集,旧的n秒W0~w n-1的权重被自动一路推到新的n+1秒的权重值,即被现在的W1 a W0代替,旧的前n秒Wn的权重值自动丢失,这样权重值Wn就自动丢失。权重值Wn自动丢失,这样每秒自动刷新当前n+1秒的每一秒的权重值。然后通过公式fi 201 =(Wn-W0)×3600/n再变换量程等于流量计算值。

用上述方法计算出来的流量值波动较大,无法进行流量控制,需要进行过滤计算,该方法是采集每秒x秒的流量值,下一秒这x秒的每个流量值被自动刷新,将所有的x流量值相加然后除以x得出一个平均值,即过滤后的流量。在t1~t2时间段内,由于料斗中的物料已经达到了被喂入的下限,喂入料斗的重量增加了,不能用上面的计算机方法,我们是用0~t1时间段的流量值计算的,去掉最大和最小的流量,然后计算剩余流量值的平均值作为t1~t2时间段的流量。

流量的控制实现

操作站负责提供人机操作界面,接收来自控制站的过程实时数据,并转换成相应的过程变量显示在监视器上,供操作员监视和操作,网关通信站主要负责完成与其他异构系统(PLC)的数据联动。 为了完成DAC系统中的实时控制功能,网关通信站主要完成与其他系统(PLC)的数据连接,在DCS操作站上完成对整个生产过程的监控。由于粉胶比是固定的,所以可以采用双流量单回路控制。 底胶流量控制和粉料流量控制是一样的,在称量料斗中粉料和底胶达到低限值时,需要重新进料,本系统采用DCS控制,回路0(粉料流量控制)通电后,可以计算出0 ~ t1段的时间,表示为n1,而11-t2段的时间,表示为n2,计算出t1前x秒(x大于n2小于n1,不同物料, 不同材质),回路0的输出值以x秒每秒循环0的输出值以x秒每秒累计,同时计算累计秒数(x),用loop 0每秒输出的累计值除以累计秒数(x)得到随后11-t2时间段的剂量系统中loop 0输出的平均值同样的方法计算loop 1(橡胶流量控制)剂量系统的输出平均值以后,用上述方法计算流量值波动或较大,无法进行流量控制,需要过滤计算, 具体的过滤方法是收集若干个数据(如9个)为一组,去掉一个最大值和一个最小值,其余数据取平均值,作为有效测量值,即过滤后的流量,本系统已在硅酮密封胶装置上投入运行,运行良好,控制功能完全满足工艺要求,主要具有以下特点:

1)提高产品质量和产量。便捷的生产管理主要通过计算机操作界面,可以在线优化生产工艺参数,提高设备利用率,大大降低操作人员的劳动强度;

2)系统运行稳定可靠,进料流量控制均匀,缩小产品批次差异,稳定产品质量。

3)通过网关通信站将PLC数据导入DCS系统,实现统一监控,大大提高企业仪表和控制维护人员及生产管理人员的技术水平。