摘要:气力输送系统借助于压力设备(正压或负压)在管道中运输粉煤灰的方法。整个气力输送具有的系统非常简单,运行时只需压缩气源、投料装置、运输管道、具有分离气体与物料作用的受料器,可实现通过系统来自动控制,并且可持续对物料输量进行监测,实施监控工厂输入与输出量。主要部件有料位计与气动执行器、电动锁气器、物料发送设备、干灰集中设备、收尘设备、气源设备、空气干燥装置、除灰管道、库底设备等。

气力输送始于1870年左右。近年来,气力输送已成为生产自动化输送的重要方式之一,并已广泛应用于电力、冶金、化工、建材、粮食、食品等行业。与其他机械输送方式相比,气力输送具有生产效率高、设备结构简单、易于管理、机械化程度高、工作过程连续、节省人力、装卸方便等优点。基于气力输送自动化的高要求,配料控制系统的硬件和软件的可靠性要求也相应提高。配料控制系统优良的控制特性和完善的控制功能对实现气力输送的自动化和智能化管理、提高输送效率、延长使用寿命和节约能源具有直接影响和现实意义。本文以电力行业气力除灰自动控制系统为例进行分析和研究。

1气力输送概述及控制要求

1.1气力输送基本方式及系统组成

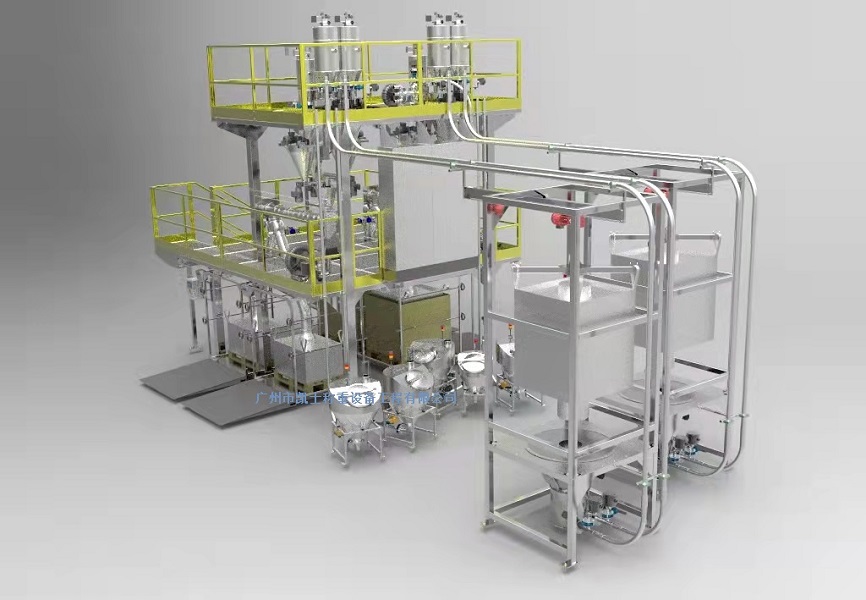

电力行业气力除灰是以空气为载体,以压力设备(正压或负压)在管道中输送飞灰的一种方法。整个气力输送系统非常简单。运行时,只需压缩气源、进料装置、输送管道和具有气料分离功能的接收器,即可通过系统实现自动控制,并可连续监测物料输送量和监测工厂的输入和输出。主要部件有料位计和气动执行机构、电动气闸、物料输送设备、干灰浓缩设备、除尘设备、气源设备、空气干燥装置、除灰管道、储底设备等。

1.2气力输送系统的控制要求

在本设计中,除灰系统是锅炉的除灰输送系统。锅炉正常运行时,飞灰沉积在灰斗内,灰斗下方计划安装三台仓泵,然后通过输灰管道输送至贮灰场。

在仓泵的初始状态下,所有的阀门都处于关闭状态,在进料过程中,所有的阀门都处于关闭状态,平衡阀先打开,这样空气就可以同时从仓泵中排出,平衡阀中的进料阀打开后,管道上的排出阀关闭,防止空气被吸入灰斗,当仓泵显示泵内物料已满(料位计被盖住)或达到设计者设定的时间时,物料在重力的自然作用下落入仓泵,进料阀和平衡阀关闭,这个过程需要一个短暂的延时,即进料阀和平衡阀关闭后阀门关闭动作的时间。此时进气阀打开,将空气泵入灰库,当增压达到设定的时间或数值时,排气阀打开,压缩气体通过管道将灰输送到灰库,物料到达贮灰库后,仓泵的输送环节结束,管道内的压力降低到一个特定的下限,进气阀关闭,经过一段延时后,泵内的余压排出,排出阀关闭,准备等待下一个循环过程。

2系统设计过程

2.1硬件系统的设计

2.1.1PLC的选型

(1)选用的PLC必须确保被控对象的控制要求;

(2)使用PLC不但要从当前情况考虑,而且应立足长远的发展需求,同时满足这两个前提下,积极提高整个系统的性价比。

面对不同品牌、不同系列、不同功能的PLC产品,在选型时应综合权衡利弊,合理选择,确保型号的功能满足系统要求。不要贪多求全,防止增加成本和浪费资源。通常,在选择模型时,我们应该考虑输入/输出点、存储容量、I/O响应时间、输出负载的特性以及在线和离线编程的选择。

根据设计和实际情况的控制要求,可编程控制器根据设计和实际情况的控制要求,可编程控制器属于小型计算机。根据气力输送系统的控制要求,小型可编程控制器具有成本低、性能好、程序容量大、易于编程和速度快的优点。在恶劣的环境中连续运行并具有可靠性考虑到设计的控制要求和实际情况,选择了来自日本三菱公司的FX1可编程控制器产品FX系列PLC是一种单元类型,包括CPU,电源和固定输入/输出FX1N系列可在输入和输出点数小于128点时使用目前,FXIN系列PLC主要有三种CPUFX1N-24MR,FX1N-40MR和FX1N-60MR,最低等级是FX1N-24MR,具有14个数字输入点和10个数字输出点,这是控制规模最小的PLCFX1N-24MR具有24个数字输入点和60个数字输出点最高等级应该属于FX1N-60MR,它集成了36点输入/24点输出,共有54个数字I/O,根据本控制的要求,系统涉及的输入/输出点数为22/20,所以这里选用FX1N-60MR。

2.1.2其他硬件设备的选择

(1)蜂鸣器的选择。SFM系列压电蜂鸣器是一种有源蜂鸣器,在相应振荡电路的驱动下能发出各种声音,具有重量轻、寿命长、价格低等特点。

(2)继电器的选择根据系统的具体要求,这里选用JZ7系列中间继电器,用于交流50Hz或60Hz,电压500V以下,200V以下的控制电路中。根据其技术参数,各项指标均满足设计要求,因此选用JZ7-44型中间继电器。

(3)压力开关选择

压力开关为YZX-150电接点压力真空计,精度等级为1.5级,最大工作电压DC220V,交流380V,接点功率为10VA,天津仪表厂生产。

(4)接触器选择。

接触器为CJ10系列交流接触器,适用于交流电动机的起动和控制。

2.2软件系统设计

通常,编写PLC的控制程序。以下是一些典型的编程方法。

(1)图形化编程:顾名思义,它依靠绘制图形来进行编程。常用的方法有梯形图法、逻辑流程图法、时序流程图法和步进顺序控制法。

(2)经验编程:利用自己或他人的经验进行编程设计,需要选择具有相似工艺要求的程序,然后根据自己的工程情况修改实验程序,使其适合自己的工作要求。

(3)计算机编程:使用PLC编程软件通过计算机技术开发设计,如离线编程或在线调试和离线仿真。例如,三菱软件是基于Windows平台的应用软件。在使用该软件的过程中,可以通过方便的方式对其进行访问或加密,最终形成EXE格式的运行文件。

3结论

采用PLC作为投料系统的核心控制器,大大提高了输送效率,保证了系统的安全可靠运行。在监控系统中,信息可以通过PLC通信接口传输到控制系统,进一步实现了设备的自动化,方便了维护和检修,在实际运行中受到用户的欢迎。