摘要:自动配料系统配置了以MODBUS为核心和以称量配料为主要手段的自动化系统,实现配液、混合搅拌过程的全自动化控制。

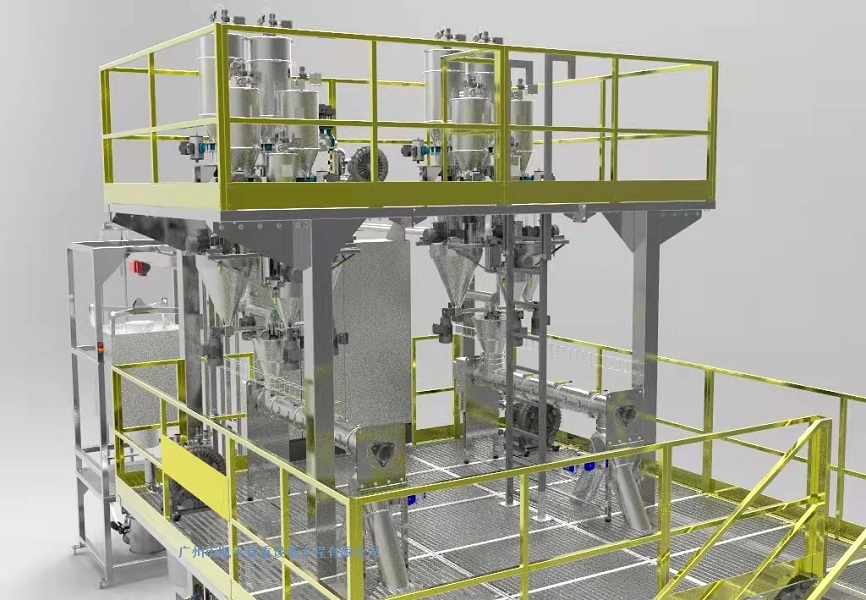

自动控制系统的配液配置主要用于环氧树脂配料控制配套,实现配液、混合搅拌、用漆过程的全自动化控制。由于按照预先设置的原料配比和工序配置固化剂,故能避免因人工操作可能造成的固化剂品质的不稳定,保证地坪粘合的剥离强度稳定的达到GB/T6544-2008国家标准要求。此外,配料效率也大大高于人工配液,可满足高速搅拌自动配料的配套要求,并使我国配料工业自动化水平得到大大提高。自动配料系统的主要工艺配置由储备罐(包括钛白粉、甲醇、树脂三个罐)、反应罐(包括固化剂、甲醇、树脂三个罐及其共用的称重系统)、一个主罐及其称重系统和四个成品罐及其计量装置组成。

称量配料单元是该配液系统的核心部分,决定了配制质量和生产效率。采用了两套梅特勒-托利多的电子称重系统,它的二次仪表与MODBUS结合,来实现对所有物料称量送料和配料的控制,以更精确地控制整个配料过程,保证固化剂配方得到准确的执行。

MODBUS的CPU与各仪表站之间的数据通讯采用了速率相当低的RS485串行通讯方式,所独具的数字滤波专利技术也完全胜任此项任务。MODBUS在每一扫描周期中仅需通过RS485总线网络从终端采集已经通过数字滤波的单个重量数据并进行后续处理。

配料设有化碱系统(采用碳钢罐体)、搅拌装置、甲醇贮槽和2台甲醇泵,甲醇反应罐以及管道均采用不锈钢。片碱化成液碱后,贮存在甲醇贮槽里。甲醇反应罐的液位可以由MODBUS自动控制,当低于设定低限时,将自动启动甲醇泵从甲醇贮槽进行补给。

钛白粉贮罐为碳钢罐体,配备了称重混合机、振动给料器,装设了高、低料位合金钢称量模块。主罐装备了蒸气加热装置和自动温度控制系统,配置有温度检测元件、二次温度仪表和蒸气切断阀,并采用MODBUS来控制温度。

各用漆调和罐设有液位检测和搅拌装置。各固化剂储罐的固化剂重量可以在配液房的触摸屏上实时显示和监视。

工艺流程

首先从固化剂、树脂以及甲醇的存储罐往反应罐加料:上述三个混合反应罐都固定在一个由3个合金钢计量模块支撑的架体上,共用一套称重系统。常温下树脂和甲醇均为液体,它们的中转储罐都设有最高位和低位浮球。第一次只加树脂,当其液位到达高位浮球位置时停止加料,此时搅拌反应罐称量仪表显示的重量就是树脂的重量,也是其最大值。第二次同样也只加甲醇,当其液位到达高位浮球位置时停止加料,此时仪表显示的重量减去第一次加的树脂的重量,即为甲醇的重量。把这个计算出来的值保存为甲醇当前重量。固化剂虽是固体,但也以同样方式加料并计量。在钛白粉的储蓄罐中,设有高、低料位合金钢称重模块和振动器,当到达高料位时,不能再往储罐中加钛白粉,低料位信号则提示加料。振动器的功能是把钛白粉振松,振散,防止钛白粉架桥。低于最低料位置时,会自动启动振动器将罐壁附着的钛白粉振动下来。

生产固化剂时往主罐中加固化剂、树脂和甲醇。这三种配料,都是单独添加,如果当前在加甲醇,反应罐的重量会变小,这个差值就是注入主调色罐中的甲醇的重量。而反应罐中当前的甲醇重量就是原来的重量减去注入主罐中的甲醇的重量。保存这个值为当前的甲醇重量。其它两种物料也以同样方式加入主配料罐。

固化剂配料工艺流程与主要配置

每一条地坪漆配料其实只需要一种规格配方的固化剂,不同的地坪漆自动配料所对应的配方也不一样。目前该固化剂配置配设了4个成品调色罐(带有蒸汽加热装置),每个成品配漆罐中固化剂的配方都不一样,这4个调和罐分别位于不同的环氧树脂自动配料系统旁,与主调和反应罐通过管道连接,并通过空气泵把加热后的固化剂从主罐中吸到相应的成品罐中。

该投料系统设有配比自动修正功能,当加料时,通过屏幕监视加料过程中的偏差,并自动根据配方的比例修正后面的加料比例,以保证配方的准确性;可以和客户的生管系统联系,通过参数设定,自动根据待生产的定单情况来确定配液量,从而减少固化剂的浪费;在初次输入配方后,当客户需要调整配方的时候,无需再去计算物料的变化,只需直接输入固化剂的变化结果,程序即可自动修改配方;设有自动吹漆功能,当每混合反应罐固化剂输送完毕以后自动吹料,以避免树脂管堵塞。

配料系统构成

该环氧漆配料以的RS485系列MODBUS为核心,与梅特列-托利多的称重仪表相结合组成。该MODBUS配置了1块BP704(4槽底版),其CPU安装在底板的最左端,选用带24VDC电源的双宽度模块CP476,该通讯板上有RS232和CAN接口各一个,并有状态指示灯,同时还有4个旋入式通讯板的插槽,需要扩展时将旋入式模块插入到插槽中并用紧固螺丝固定。旋入式通讯板可以是模拟量或数字量通讯板,也可以是通讯扩展卡。

其中1个插槽插入IF321,配置有1个RS485/RS422接口,用于实现与1#、2#和3#仪表站的数据通讯;另1个插入AI774(4路模拟量输入模块),用于采集4个成品罐的漆液液位(对应于重量)数据。此外,该MODBUS还配置了2块DM465(16路输入和16路晶体管输出数字量混合通讯卡)和1块DM435(8路输入和8路晶体管输出数字量混合通讯卡)。该称重系统的操作监视人机界面(HMI)选用1台PowerPanel4PP320.1505-31彩色TFT15”触摸屏(24VDC,配置1个Ethernet10/100M、1个RS232和2个USB接口)。

配料工作方式

系统设有手动和自动两种工作方式,生产前可预设,并可在生产过程中根据需要互相切换。当每调料罐固化剂输送完以后,将进行自动吹料。该系统高度自动化的设计,可以实现配液和用漆过程的全自动控制,从固化剂的需求、配方参数、配制直到输送均由MODBUS全过程控制,无需专人操作。

主要功能及特点

具有多配方存储、自动选择配方、参数设置、多种成本报表、自动称量送料和配料控制、自动混合搅拌控制等主要功能。

设有配方自动修正功能。当加料时,可以通过操作屏幕监视加料过程中的偏差,并自动通过改变配比来修正后续的加料比例,以保证配方的准确性。

该系统还可与客户的生产管理系统实现数据通讯。通过数据交换,根据拟生产的纸制品订单自动确定配液量,以减少固化剂浪费。当初次输入配方后,如客户确需调整配方,也无需重新计算物料的变化,只需直接输入固化剂的改变结果,程序即可自动地去修改配方。

外接USB存储配置,完整地记录了多个重要工艺参数的历史数据。

称量送料和固化剂配料

固化剂、树脂和甲醇反应罐的体积均不大,由于称量工艺的需要,它们被固定在一个由3个动态称重模块支撑的台面上并共用一套称量仪表。其进出料管道全部采用金属软管连接,以避免附加应力影响称量精度。

3个动载称量模块的量程各为1000kg,精度为0.05%,称重系统综合精度为0.5%,该合金钢计量模块的重量输出信号并联后(0~40mA)输送至工业称重终端(二次仪表),该终端内的高精度稳压电源作为上述动态称重模块的供桥电源,MODBUS通过RS485总线网络数据通讯可对其进行称量配料参数的设置和采集;MODBUS还通过数字量输入和输出接点控制各加料泵、给料器的起/停、加料电磁阀的开闭。采用△-∑模数转换及数字处理技术,为工业称重需求提供多种应用方式:称重显示、检重、分选、定值控制等。称重仪表所独具的数字滤波专利技术能得到实时稳定的重量值,即使在所联接的秤体上附有运动配置,也可以通过调节称重仪表的参数而使其得到真实的重量数据。称重仪表可应用于恶劣的工业环境。

配料工艺流程中所述,按照事先输入的配液配方,在MODBUS的控制下依次从存储罐分别往反应罐加树脂、甲醇和固化剂,并根据工艺要求从反应罐分别往主罐加入树脂、甲醇和固化剂;通过多次称量和计算得到该三种物料的实际配料重量值。

主料罐称量

态称重模块和工业称重仪表,主储料罐采用3只称重模块把主调和罐托起,其重量输出信号并联后接至该二次仪表上,测量主调和罐的重量。每只动载称重模块的量程为2000kg,精度为0.05%,该油漆称量配料系统精度为0.5%,可以在HMI触摸屏上设置称量参数。

成品罐称量

由于对成品调料罐重量的测量精度要求不高,故采用间接称量方式。即在每个反应罐底部的引出测量管道上各装设一台压力变送器(输出信号4-20mA),满量程对应于2000kg,精度优于1%。通过压力变送器间接测量成品配料罐内的液体高度,然后根据搅拌罐的几何尺寸和相关液体的密度计算出各调色罐内的物料重量。

称量配料系统采用的MODBUS逻辑控制各气动加料阀门的动作,由于加料阀门的动作延迟和物料的落料延迟,不采取对应措施将导致物料控制偏差,因此,配比系统中采用了物料误差补偿程序进行调节,可较好的控制精度。

加溶剂的控制

称量配比系统工艺配方中要求溶剂的加入量较大,如果要保证加料误差,则加料速度不能过快,但加料速度过慢又会影响制胶效率,因此称重配比系统引入快/慢加溶剂自动切换,在加溶剂运行,快加溶剂阀门打开,保证加溶剂效率,在系统达到计量要求的之前自动切换到慢加速控制方式,保证控制精度,从而达到系统要求。

钛白粉输送控制

在钛白粉储料罐中,配备了称重混料机和振动给料器,设有高、低料位合金钢称重模块。振动器的作用是把钛白粉振松,振散,以免加料时形成块状;当有高料位信号输出时,则不能再往贮罐中加钛白粉,当低于最低料位时,系统自动报警并启动振动器自动给料。该系统设有钛白粉缺料、加料故障、超温、加料超时以及设备故障等报警信号。

主储料罐溶剂温度控制

为保持主罐内胶溶剂的流动性,除配备了搅拌装置外还设置了蒸气加热和相应的温控设备。该温度控制单元配置了一个温度测量点(采用铂电阻测温元件)、一台蒸气控制阀和一台带RS485总线通讯接口的温度二次仪表,温度设定范围为10~50摄氏度(可由触摸屏设置),控制偏差在+/-2摄氏度内。MODBUS与该测温仪表通过RS485总线进行数据通讯,它们配合按预先编制的程序实现二位式带死区的间断温度自动控制。

结束语

本自动化配液系统由于采用了具有分时多任务处理机制的MODBUS和高精度的称重系统,保证了某些快速任务的循环执行和称量配料的准确性。应用先进的自动化技术,确保了制油漆质量的稳定性和粘合环氧树脂的剥离强度,并降低了生产成本。投产后运行正常,故障率极低。